Глава 12. Безопасность эксплуатации компрессоров, насосов, газгольдеров

12.1. Компрессоры

Компрессоры используются для сжатия и перемещения воздуха, различных газов и их смесей под давлением не ниже 115 кПа.

По принципу действия компрессоры подразделяются на центробежные и поршневые. Центробежные компрессоры применяют в основном для компримирования больших объемов газа до давления 3 МПа, поршневые — для создания более высоких давлений.

Взрывы при работе компрессоров могут происходить вследствие превышения давления и температуры сжимаемого газа сверх допустимых, а также образования взрывоопасных смесей кислорода воздуха с продуктами разложения смазочных масел. Кроме того, при эксплуатации компрессоров может происходить утечка в атмосферу взрывоопасных газов через неплотности в оборудовании, сопровождающаяся взрывом.

Процесс сжатия воздуха подчиняется закону, характеризуемому уравнением политропы:

![]()

где р – абсолютное давление воздуха, Па; V – объем воздуха, м3; m – показатель политропы, т.е. процесса, при котором сохраняется постоянной теплоемкость системы.

Величина показателя политропы определяется из равенства

![]()

где с – удельная теплоемкость воздуха при

рассматриваемых давлении и температуре, Дж/(кг·К); ![]() ,

,![]() - удельная

теплоемкость воздуха соответственно при постоянном давлении и постоянном

объеме, Дж/(кг·К)

- удельная

теплоемкость воздуха соответственно при постоянном давлении и постоянном

объеме, Дж/(кг·К)

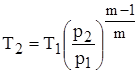

При сжатии температура воздуха значительно возрастает и может быть определена по формуле

где Т1 – абсолютная температура воздуха до сжатия, К; р1, р2 – абсолютное давление газа до и после сжатия, Па.

Например, если при давлении в цилиндрах 0,1 МПа температура воздуха составляет 86 0С, то при 0,4 МПа – 1950С, а при 2,0 МПа – уже 4180С.

Воздушные компрессоры представляют большую опасность, чем газовые, так как в них возможно образование взрывоопасных смесей в результате попадания горючих газов с забираемым воздухом, или смещения продуктов разложения смазочных масел с кислородом сжимаемого воздуха. Поэтому воздух забирают из зоны, не содержащей примесей горючих газов и пыли, на высоте не менее 3 м от уровня земли и очищают в фильтрах различной конструкции.

При сжатии газа взрывоопасная смесь может образоваться только при значительном разбавлении газа воздухом, что происходит только в результате аварии компрессорной установки. Повышение давления сжимаемого газа сверх допустимого может привести к разрыву отдельных элементов компрессорной установки. С возрастанием давления снижается также температура вспышки смазочного масла.

Смазочные масла при высокой температуре частично испаряются, а при излишне обильной смазке распыляются в сжимаемом воздухе в виде мельчайших брызг — тумана, образуя с воздухом взрывоопасные смеси. Таким образом, применение качественной смазки и надежное охлаждение компрессоров — основные требования их безопасности.

Вследствие высокой степени опасности компрессоров размещение их не допускается, если в смежном помещении расположены взрывоопасные и химические производства, вызывающие коррозию оборудования и вредно воздействующие на организм человека.

Запрещается установка компрессорных установок под бытовыми, конторскими и подобными им помещениями.

Проходы в машинном зале должны обеспечивать возможность монтажа и обслуживания компрессора с электродвигателем и быть не менее 1,5 м, а расстояние между оборудованием и стенам зданий (до их выступающих частей) не менее 1 м. Двери и окна помещения компрессорной установки должны открываться наружу.

Для уменьшения влияния вибраций, вызываемых работой компрессоров, должны соблюдаться следующие условия:

а) площадки между смежными фундаментами компрессоров должныбыть вкладными, свободно опирающимися на фундаменты;

б) трубопроводы, присоединяемые к машине, не должны иметь жесткого крепления к конструкциям зданий; при необходимости применения таких креплений должны предусматриваться соответствующие компенсирующие устройства;

в) трубопроводы, соединяющие цилиндры компрессора с оборудованием (буферные емкости, промежуточные холодильники), должны иметь достаточную гибкость, компенсирующую деформации.

Температура воздуха после каждой ступени сжатия компрессора в нагнетательных патрубках не должна превышать максимальных значений, указанных в инструкции завода - изготовителя, и быть не выше 170 0С для общепромышленных компрессоров, а для компрессоров технологического назначения должна соответствовать предусмотренной в технологических регламентах, но не выше 1800С.

Воздушные компрессоры производительностью более 10 м3/мин. должны быть оборудованы концевыми холодильниками и влагомаслоотделителями. При отсутствии автоматической продувки ручная продувка влагомаслоотделителей (промежуточных и концевого) должна производиться два раза в смену, если заводской инструкцией не предусмотрен более короткий период продувки. Воздухосборники или газосборники, входящие в компрессорную установку, должны продуваться не реже одного раза в смену при наличии концевых холодильника и влагомаслоотделителя и не реже двух раз в смену при их отсутствии.

Корпуса компрессоров, холодильников и влагомаслоотделителей должны быть заземлены.

Для безопасной эксплуатации компрессоров предусмотрена подача масла под давлением циркуляционными принудительными системами. Циркуляционная система смазки и промывки компрессоров снабжена фильтрующими устройствами для очистки масла от примесей. Для контроля давления масла в системе предусматривается установка манометра и клапанов. Все линии подачи масла в системе смазки цилиндров и сальников снабжены обратными клапанами. Смазка компрессора и применяемые масла должны соответствовать инструкции завода - изготовителя либо рекомендации специализированной организации. На компрессорных установках необходимо вести ежесменную запись в журнале расхода смазочного масла.

Для смазки цилиндров компрессоров применяют масла с температурой вспышки выше 2000С и с температурой самовоспламенения не ниже 400°С.

Предотвращение повышения температуры сжижаемого газа сверх допустимой и, следовательно, для обеспечения их безопасной работы компрессорные установки снабжают надежной системой воздушного или водяного охлаждения. Режим работы системы охлаждения должен соответствовать требованиям инструкции по эксплуатации.

Для обеспечения безаварийной работы компрессорные установки должны быть снабжены следующими контрольно - измерительными приборами:

б) термометрами или другими датчиками для указания температуры сжатого воздуха или газа, устанавливаемыми на каждой ступени компрессора, после промежуточных и концевого холодильников, а также на сливе воды. Замер температуры должен производиться стационарными ртутными (в металлическом кожухе) или электрическими термометрами и самопишущими приборами. Применение переносных ртутных термометров для постоянного (регулярного) замера температур запрещается;

в) приборами для измерения давления и температуры масла, поступающего для смазки механизма движения.

Температуру замеряют ртутными термометрами (размещенными в металлическом кожухе), логометрами, милливольтметрами, электронными автоматическими мостами и потенциометрами.

Для измерения давления применяют пружинные манометры. Манометры высокого давления на линиях подвода взрывоопасных и токсичных газов оборудуют автоматически действующими запорными клапанами, а также защитными приспособлениями, препятствующими поражению персонала осколками в случае разрушения манометров.

Автоматизированные компрессорные установки, работающие на взрывоопасных и токсичных газах, оснащены приборами, сигнализирующими о появлении механических неисправностей, и отключающими устройствами. Они должны обеспечивать остановку двигателя компрессора или не допускать его включения, если это необходимо. В случае изменения эксплуатационных параметров предусмотрена звуковая или световая сигнализация.

В зависимости от свойств сжимаемых газов возникает необходимость соблюдения специальных требований безопасности.

Одним из основных условий безопасной эксплуатации газовых компрессоров является контроль состояния их герметичности, который осуществляют с помощью сигнализаторов горючего газа, связанных с аварийной вентиляцией в помещении компрессорной.

Обеспечению герметичности особое внимание уделяется при работе водородных компрессоров, так как нижний концентрационный предел распространения пламени очень низок – 4,2% по объему, и даже небольшое количество выделившегося водорода может привести к созданию в помещении взрывоопасной среды.

При сжатии кислорода необходимо исключить его контакт с любыми смазочными маслами, так как они быстро окисляются и воспламеняются. Поэтому для смазки используют водоглицериновую эмульсию, фторопластовые органические и другие смазки, не окисляющиеся кислородом.

Особые требования безопасности

предъявляются к ацетиленовым компрессорам, поскольку ацетилен обладает

способностью к взрывному распаду при повышенной температуре. Безопасность

работы в этом случае обеспечивается при использовании поршневых компрессоров с

медленным ходом поршня (со скоростью не более 0,7 м/с), создающих давление до

0,2-0,4 МПа, и применения усиленного охлаждения. Темпера![]() тура газа не должна превышать 100-1100С.

Арматура и контрольно-измерительные приборы ацетиленовых компрессоров не должны

содержать детали, изготовленные из меди и ее сплавов, а также из серебра, исключено

применение серебряных припоев, так как образующиеся ацетилениды обладают

взрывоопасными свойствами.

тура газа не должна превышать 100-1100С.

Арматура и контрольно-измерительные приборы ацетиленовых компрессоров не должны

содержать детали, изготовленные из меди и ее сплавов, а также из серебра, исключено

применение серебряных припоев, так как образующиеся ацетилениды обладают

взрывоопасными свойствами.

В компрессорах для сжатия хлора в качестве смазки используют концентрированную серную кислоту, так как обычные смазочные масла в атмосфере хлора подвергаются хлорированию.

Для сглаживания пульсаций давления сжатого воздуха или газа между поршневым компрессором и магистралью устанавливают буферные емкости, которые размещают вне помещений на открытой ограждаемой площадке. Они оснащены кранами для спуска воды и масла, манометрами и предохранительными клапанами, имеют лазы и люки для очистки. Между буферной емкостью и компрессором устанавливают обратный клапан.

12.2. Насосы

Для транспортирования жидких сред используют насосы и подъемники.

Подъемники - устройства, обеспечивающие лишь нагнетание жидкости (монтежю, эрлифты и ленточные устройства). Они имеют вспомогательное значение и применяются ограниченно. Гораздо шире применяются насосы.

Насос — это машина, в которой происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости, благодаря чему осуществляется ее движение.

Различают динамические и объемные насосы. По принципу действия они делятся на центробежные, поршневые, роторные, винтовые, диафрагменные, шестеренные, пластинчатые, червячные, вихревые, струйные, магнитогидродинамические, вибрационные, лабиринтные, шнековые, эрлифтные и др.

В промышленности наиболее широко используются центробежные насосы. Они обеспечивают равномерную, без толчков подачу жидкости, могут перекачивать загрязненные жидкости и шламы, работать без присмотра персонала в течение относительно длительного времени. Кроме того, центробежные насосы имеют небольшие габариты при большой производительности, непосредственно соединяются с двигателем, сравнительно просты в эксплуатации, менее опасны в пожаровзрывоопасном отношении, ибо при увеличении сопротивления в линиях могут работать «на себя».

Условные обозначения насосов определяются ГОСТ 10168.1-85. Например, аббревиатура насоса Х100-80-160-К-СД-У2 обозначает:

Х - тип насоса (химический);

100 - номинальный диаметр входного патрубка, мм;

80 - номинальный диаметр выходного патрубка, мм;

160 - номинальный диаметр рабочего колеса, мм;

К - условное обозначение материала деталей проточной части (сталь 12Х18Н9ТЛ);

СД - условное обозначение двойного сальникового уплотнения вала насоса;

У - климатическое исполнение;

2 - категория размещения агрегата при эксплуатации.

Или тот же насос с обточкой рабочего колеса и двойным торцовым уплотнением вала ХЕ100-80-160а-К-55-У2, где

Е - конструктивное исполнение для взрывоопасных и пожароопасных производств;

а - обточка рабочего колеса;

55 - условное обозначение двойного торцового уплотнения

Типы уплотнений валов насосов - С- мягкий сальник, СД- двойной сальник, 5- одинарное торцевое уплотнение, 55- двойное торцевое уплотнение.

Многоступенчатые центробежные насосы способны развивать высокие давления и перекачивать жидкости с температурой до 400°С.

Наибольшие опасности при эксплуатации центробежных насосов связаны с явлением кавитации. По мере засасывания насосом жидкости ее давление постепенно падает и может стать меньше упругости насыщенных паров, в результате чего в потоке начинают образовываться заполненные парами пузырьки, объединяющиеся в каверны. При входе паров в область повышенного давления (у рабочего колеса) они сразу начинают конденсироваться, а пустоты мгновенно с ударом «захлопываться». Вследствие соударений в толще жидкости возникают микроскопические зоны повышенного давления (до десятков МПа). Удары жидкости приводят к коррозии рабочих поверхностей, создают вибрацию, вызывающую износ подшипников. В результате «холодного кипения» и выделения газов сужается проходное сечение и может произойти срыв работы насоса. При интенсивной кавитации насос может выйти из строя за несколько часов работы.

Центробежные насосы оснащены арматурой и контрольно-измерительными приборами, обеспечивающими безопасность их эксплуатации. До рабочего колеса устанавливается вакуумметр, а после него — манометр, на всасывающем трубопроводе имеется сетка, предохраняющая рабочее колесо от попадания в него посторонних предметов. На нагнетательном трубопроводе устанавливают предохранительный или обратный клапан (для удержания столба жидкости во время остановки насоса и предотвращения обратного перетока жидкости) и задвижку, используемую при остановке и пуске насоса и необходимую для регулирования подачи жидкости.

Безопасность эксплуатации насосов обеспечивается их надежной конструкцией, коррозионной стойкостью материала и герметичностью уплотнения движущихся частей. При перекачивании горячей жидкости предусматривается система охлаждения деталей насоса, а также принимаются специальные меры защиты персонала от ожогов. Детали насосов, соприкасающиеся с перекачиваемыми кислотами, изготавливают из коррозионностойких материалов или покрывают защитными составами.

Герметизация вала рабочего колеса центробежного насоса осуществляется чаще всего с помощью сальниковых уплотнений.

Сальниковые уплотнения бывают в виде асбестовых (для холодных жидкостей при давлении 2,5 МПа), асбосвинцовых (при давлении более 2,5 МПа), асбоалюминиевых (для горячих насосов) набивок.

Создать абсолютную герметичность сальников очень трудно: из-за их износа и потери эластичности просачивание жидкости увеличивается.

Поэтому даже при правильной эксплуатации и нормальной работе насосов может быть утечка горючей жидкости и выход ее в помещение насосной.

Величину утечки через сальник центробежного насоса (при перекачке легких жидкостей) можно оценить по формуле:

![]() ,

,

где: G — количество жидкости, просачивающейся в течение 1ч. через сальник насоса, кг; р - плотность жидкости, кг/м3; d - диаметр вала насоса, м; К - коэффициент испаряемости жидкости (используется в тех случаях, когда необходимо определить массу испаряющейся жидкости); Н - напор насоса, м..

Интенсивность выхода горючих жидкостей через сальники центробежных насосов (Iс, кг/с) определяют по формуле:

![]() ,

,

где d – диаметр вала насоса, м; К – коэффициент испаряемости жидкости; rж - плотность жидкости, выходящей через сальники, кг/м3.

Для уменьшения утечки при перекачке ЛВЖ и сжиженных газов применяют насосы с торцовыми уплотнениями. Торцовое уплотнение представляет собой герметизирующее устройство, в котором герметичность достигается за счет плотного соприкосновения тщательно отшлифованных торцовых поверхностей неподвижной и вращающейся втулок.

Поршневые насосы применяют для транспортирования жидкостей при высоких давлениях и перекачивания высококипящих жидкостей средней и высокой вязкости, так как относительно малая скорость движения поршня дает возможность вязкой жидкости целиком заполнить цилиндр.

Поршневые насосы оборудуют прямодействующим паровым приводом, что уменьшает их пожаро- и взрывоопасность при перекачивании горючих продуктов.

Основная опасность при эксплуатации поршневых насосов связана с возможным разрывом нагнетательного трубопровода в случае его засорения или перекрытия находящейся на нем задвижки во время пуска или работы насоса. Для предотвращения аварий предусмотрена система обвязки поршневого насоса, при которой нагнетательная линия соединяется со всасывающей через предохранительный клапан на обводной линии. При повышении давления в нагнетательном трубопроводе срабатывает предохранительный клапан, который сбрасывает давление во всасывающую линию. На байпасной линии установлена задвижка, с помощью которой можно регулировать производительность насоса, перепуская часть жидкости во всасывающую линию.

К существенным недостаткам поршневых насосов относится неравномерная, пульсирующая подача перекачиваемой жидкости, что приводит к вибрации, нарушению герметичности фланцевых соединений и разрушению трубопроводов. Для уменьшения пульсации в поршневых насосах как можно ближе к нагнетательному клапану ставят воздушный клапан, выравнивающий скорость движения жидкости в нагнетательном трубопроводе. Размер воздушного клапана определяется расчетом: объем воздуха (пара) в колпаке во время работы должен составлять примерно 2/3 полного объема колпака. Для наблюдения за уровнем жидкости в колпак вмонтировано мерное стекло или уровнемер другого типа. Помимо снижения вибрации, колпак предохраняет насос от гидравлических ударов при внезапной остановке насоса.

Для перекачки высоковязких продуктов, суспензий, шламов и сильно загрязненных жидкостей применяют специальные насосы объемного типа разных конструкций - шестеренные, эксцентрические со скользящими лопатками, роторные и др. Например, одновинтовые насосы, отличающиеся равномерностью подачи и большой высотой подъема. Так как рабочая часть этих насосов может быть изготовлена из резины или пластмасс, они пригодны для перекачивания кислот, щелочей, сильно загрязненных жидкостей, густых суспензий, жидкого стекла, смол, целлюлозной массы.

Для перекачки небольших количеств опасных продуктов на лабораторных и опытных установках, а также в качестве дозировочных насосов нашли применение роторно-диафрагменные и шланговые насосы. Рабочей частью этих простых по конструкции и надежных в работе насосов являются эластичные и стойкие к воздействию перекачиваемых жидкостей резиновые шланги или специальной формы диафрагмы. Корпус роторно-диафрагменных насосов может быть изготовлен из пластмассы. Для транспортировки вязких, агрессивных, токсичных и абразивных сред большое распространение получили диафрагменные насосы с пневматическим приводом. Использование сжатого воздуха или инертного газа в качестве привода вместо механических движущихся частей позволяет перекачивать детонирующие жидкости, например, нитроэфиры.

Для надежности и безаварийной работы этих насосов необходимо следить за степенью износа и своевременной заменой эластичных деталей, которые вследствие непрерывной деформации и старения полимера имеют ограниченный срок службы. При перекачке жидкостей-диэлектриков в насосах происходит накопление зарядов статического электричества, поэтому следует принимать своевременные меры для их отвода.

Особый интерес представляют магнитно-гидродинамические насосы, применяемые для безопасного перекачивания кислот, щелочей, растворов солей и других электропроводных жидкостей. В них струя жидкости разгоняется бегущим вдоль отрезка «труба-насос» переменным электромагнитным полем.

В электропроводящей жидкости возникают индукционные токи, и она увлекается электромагнитным полем, подобно тому, как в асинхронном электромоторе ротор увлекается вращающимся электромагнитным полем. Основанные на новом принципе магнитно-гидродинамические насосы герметичны, не имеют сальников, вращающихся и каких-либо других подвижных частей и поэтому безопасны.

В общем случае для обеспечения безопасности эксплуатации насосов необходимо предусматривать:

- систематический контроль за герметичностью уплотнений;

- применение торцовых уплотнений (при транспортировке токсичных и легковоспламеняющихся жидкостей - сжиженные газы, нестабильные бензины, растворители применяют двойные торцовые уплотнения с подводом уплотняющей жидкости под давлением в замкнутую камеру торцового уплотнения);

- использование без сальниковых насосов, в том числе мембранных, погружённых;

- устройство по возможности открытых насосных, обеспечивающих рассеивание горючих паров и газов;

- устройство перепускных линий (со стороны нагнетания на всасывание) и предохранительных клапанов на поршневых, шестеренчатых и винтовых насосах;

- предотвращение вибраций насосов путем тщательной регулировки, устройством массивного фундамента;

- исключение перегревов насосов в местах трения (из-за перекоса вала, нарушения смазки и охлаждения).

Кроме того, вследствие высокой степени опасности насосов, перекачивающих горючие жидкости, особые требования предъявляются к помещениям насосных:

- помещения насосных должны быть отделены от других помещений (операторной, вентиляционной камеры, электропомещений и др.) глухими газонепроницаемыми несгораемыми стенами и иметь самостоятельные выходы наружу.

- насосы, перекачивающие горячие продукты с рабочей температурой, достигающей температуры самовоспламенения и выше, должны отделяться глухой стеной от насосов, перекачивающих другие горючие жидкости.

- использование двигателей внутреннего сгорания и электродвигателей в общепромышленном исполнении в насосных, перекачивающих продукты с температурой вспышки паров 61°С и ниже, допускается при условии, что они будут отделены от насосов глухой непроницаемой стеной. При этом проход вала от двигателя к насосу допускается только через уплотнение.

- все всасывающие и нагнетательные трубопроводы горючих продуктов, связывающие технологическую аппаратуру с насосами, должны иметь отключающую арматуру, расположенную вне насосной, на расстоянии не менее 3 м от здания насосной и 5 м от открытой насосной, но не более 50 м.

- в насосных категорий А и Б, устраиваются автоматические системы обнаружения опасных концентраций горючих паров и газов в воздухе помещения с использованием сигнализаторов. Сигнализаторы рекомендуется включать в автоматизированные системы управления. В этих случаях по сигналу включается аварийная вентиляция, отключается подача электроэнергии, перекрываются электрифицированные задвижки.

- закрытые насосные объемом до 500 м3 оборудуются стационарными системами тушения пожаров.

12.3. Газгольдеры

Для хранения сжиженных газов применяют горизонтальные цилиндрические или шаровые резервуары. При этом сферические резервуары используют на сырьевых складах. На промежуточных складах и на производственных площадках сжиженные газы хранят в цилиндрических емкостях со сферическими днищами.

Газгольдеры представляют собой резервуары, предназначенные для приема, хранения и выдачи газов, распределения их по потребителям и т.д. Газгольдеры — сложные инженерные сооружения, снабженные специальными устройствами для регулирования основных параметров хранимых в них газов (количества, давления, температуры, состава и т.п.). В зависимости от рабочего давления газгольдеры подразделяются на два класса.

I класс — газгольдеры низкого давления с рабочим давлением до 7 кПа. Они характеризуются переменным рабочим объемом, а давление газа в процессе их наполнения или опорожнения остается неизменным.

II класс — газгольдеры высокого давления. Рабочее давление в них составляет 0,07—3,0 МПа и выше. Их геометрический объем остается постоянным, а давление при наполнении изменяется в пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения.

Изотермические газгольдеры по принципу работы относятся к газгольдерам высокого давления, хотя их рабочее давление может значительно колебаться (от нескольких единиц до нескольких сотен кПа) и зависит от максимально допустимой температуры хранения продукта в сосуде.

Газгольдеры низкого давления (рис. 13.1), в соответствии с технологическими и конструктивными особенностями, разделяют на две группы: мокрые (с вертикальными направляющими) и сухие, которые могут быть поршневого типа и с гибкой секцией (мембраной).

Газгольдеры высокого давления (рис. 12.1) бывают цилиндрическими (вертикальными или горизонтальными) и сферическими.

Газгольдеры, предназначенные для хранения горючих газов, относятся к объектам повышенной опасности.

Мокрые газгольдеры просты по конструкции, надежны в эксплуатации и менее опасны в пожарном отношении. Они рассчитываются на максимальное давление 7 кПа. Наибольшее распространение получили газгольдеры объемом 600, 1000, 6000, 10000, 20000 и 20000 м3.

Их широко применяют на предприятиях химической промышленности, что обусловлено простотой их конструкции и надежностью эксплуатации. Мокрые газгольдеры с вертикальными направляющими (емкостью от 100 до 3000 м3) используют для хранения газов, не вызывающих усиленную коррозию металлов (аргона, азота, кислорода, водорода, аммиака, метана, оксида и диоксида углерода, ацетилена, природного газа и других).

Мокрый газгольдер (рис. 12.2) состоит из наземного стального резервуара для воды (водяного бассейна), расположенного на фундаменте, и подвижных звеньев для газа - колокола (резервуара без дна) 1 и телескопа (резервуара без дна и крышки) 2. Передвижные звенья (телескоп и колокол) газгольдера вертикально перемещаются по внешним и внутренним направляющим 7 и 8, на которые они опираются при помощи верхних и нижних роликов 9 и 10. При наполнении газгольдера колокол под давлением газа поднимается и, захватывая своим нижним гидрозатвором 14 обратный верхний гидрозатвор 17, поднимает телескоп. Нижний гидрозатвор колокола захватывает воду из водяного бассейна, в результате чего образуется газонепроницаемый гидравлический затвор.

Нижний и верхний гидрозатворы являются соединительными конструкциями между подвижными звеньями и работают как основные элементы уплотнения между ними.

Подвижные звенья создают и поддерживают заданное давление газа в газгольдере в пределах от 1,25 до 2,40 кПа. Для создания в газгольдере давления газа 4 кПа колокол догружают по нижнему кольцу чугунными грузами 15, по верхней площадке - бетонными грузами 16.

К предохранительным устройствам мокрых газгольдеров относятся следующие элементы:

- перепускное устройство, расположенное на крыше колокола (центральная продувочная труба на центральном люке крыши колокола);

- гидравлический затвор в камере газового ввода, предназначенный для отключения газгольдера от межцеховых газопроводов во время ремонта;

- автоматическое устройство для сброса газа из газгольдера в атмосферу при его переполнении;

- блокировка положения колокола по «предмаксимуму» с автоматическим устройством с целью сброса газа «на свечу» для его сжигания (если сброс газа в атмосферу запрещен) или прекращения его подачи в газгольдер;

- молниезащита (газгольдеры для горючих газов по молниезащите относятся ко II категории опасности);

- защитное устройство от статического электричества;

- огнепреградители на трубах сброса газа в атмосферу.

Для обеспечения нормальной эксплуатации и предотвращения аварий при опорожнении и переполнении газгольдеров предусмотрены приборы дистанционного измерения объема газа в газгольдере, ступенчатая сигнализация (световая и звуковая) положения колокола в газгольдере (т. е. степень заполнения газгольдера газом) и автоматические отключатели электродвигателей машин, забирающих газ из газгольдера при минимальном объеме газа в нем.

Причинами аварий и взрывов при эксплуатации мокрых газгольдеров для горючих газов могут быть: образование вакуума или взрывоопасных газовоздушных смесей; утечка газа из газгольдера и системы трубопроводов; замерзание воды в гидрозатворе и образование ледяной корки на стенках резервуара.

Образование вакуума и, как следствие, появление остаточных деформаций металлоконструкций, разрушение стоек и кровли может произойти во время изготовления, неправильно организованных испытаний и эксплуатации газгольдера. Причинами этого могут быть неверный подбор металла, просадка основания, некачественное изготовление днища резервуара.

Взрывоопасная газовоздушная смесь может образоваться внутри системы при разрежении, возникающем вследствие длительного простоя газгольдера, полного его опорожнения, усиленного отбора газа. Для предотвращения образования взрывоопасной газовоздушной смеси перед пуском газгольдер продувают инертным газом, после чего заполняют рабочим газом.

Утечка газа из газгольдера и системы трубопроводов в большинстве случаев происходит при переполнении газгольдера горючим газом сверх допустимого предела. Причиной этого может быть отсутствие (или неисправность) сигнализации, срабатывающей при изменении объема газа, автоматического устройства для сброса газа в атмосферу, блокировочных устройств, автоматически прекращающих подачу газа в газгольдер при достижении максимального уровня.

Газ может просочиться через затворы при повышении давления сверх допустимого, быстром наполнении газгольдера, перекосах колокола, телескопических звеньев, утечке воды из резервуара и затворов.

С целью исключения аварийных ситуаций газгольдеры для хранения взрывоопасных газов оборудуют схемами утилизации и сжигания при внезапных сбросах газов из системы. В камерах для ввода газа устанавливают газоанализаторы взрывоопасных газов с выводом сигналов в помещение управления.

Для обслуживания установленной арматуры, люков, приборов и прочих устройств газгольдеры должны обеспечиваться стационарными лестницами, площадками, переходами шириной не менее 0,7м с ограждениями высотой 1,0м.

Верхняя часть газгольдеров, подвергающаяся нагреванию солнечными лучами, должна иметь цветовую окраску с коэффициентом отражения не менее 50%. Допускается размещение на газгольдерах знаков, цифр и других обозначений хранимых материалов или эмблемы предприятия.

Сухие газгольдеры. Эта группа газгольдеров низкого давления предназначена для хранения таких газов, для которых не допускается увлажнение. Сюда, как уже было сказано, относятся конструкции поршневого типа, а также газгольдеры с гибкой секцией.

Сухой газгольдер поршневого типа состоит из цилиндрического стального корпуса, поршня (шайбы) и стальной кровли (рис. 12.3). Газ подают под поршень газгольдера, в результате чего поршень поднимается на определенную высоту. Для предотвращения перетекания газа в объем корпуса над поршнем предусмотрена установка специального уплотняющего устройства. Газонепроницаемость затвора обеспечивается путем использования специального масла с низкой температурой застывания. Надпоршневое пространство газгольдера вентилируется через центральный фонарь.

В стальном цилиндрическом корпусе сухого газгольдера с гибкой секцией находится перемещающаяся по высоте шайба. Между корпусом и шайбой расположена гибкая секция (мембрана) из прорезиненной ткани, герметически прикрепленная как к резервуару, так и к подвижной шайбе. Под давлением газа шайба поднимается, а при выпуске газа — опускается, выдавливая газ из газгольдера.

Газгольдеры высокого давления. Цилиндрические и сферические газгольдеры высокого давления применяют для хранения сжиженных газов.

Для хранения аммиака, хлора и этиленхлорида объемом до 200 м3 используют горизонтальные цилиндрические резервуары, бутана, пропана и других газов - шаровые (сферические) резервуары.

Выбор вида резервуара определяется капитальными вложениями и эксплуатационными расходами, зависящими от геометрического объема и конструкции резервуаров.

Газгольдеры высокого давления для горючих газов имеют сравнительно небольшую емкость, поскольку относятся к весьма пожаро- и взрывоопасному оборудованию. Потеря газа (утечка) при хранении в газгольдерах составляет более 2 % от их оборачиваемости.

В случае утечки газа появляется возможность образования взрывоопасных газовоздушных смесей, что может привести к взрыву на территории и в районе размещения газгольдеров. Поэтому к устройству складов, где хранятся сжиженные газы в газгольдерах, предъявляются повышенные требования безопасности. Установлены нормативные расстояния между отдельными газгольдерами, между группами газгольдеров и между газгольдерами и зданиями или сооружениями.

Наземные резервуары располагают группами в местах пониженных планировочных отметок площадки предприятия. Каждую группу наземных резервуаров обваловывают по периметру замкнутым валом или ограждающей стенкой из несгораемых материалов высотой не менее 1 м. Обвалованное пространство должно вмещать не менее 85 % емкости всей группы резервуаров.

Перечень и характеристика контрольно-измерительных приборов, регулирующей, предохранительной и запорной арматуры, устанавливаемых на резервуарах для сжиженных газов, регламентируются «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

Газгольдеры снабжаются предохранительными клапанами, манометрами для замера давления паровой фазы, указателями уровня и сигнализаторами предельного верхнего уровня жидкой фазы, термометрами для контроля температуры жидкой фазы, запорными органами для отключения резервуара от трубопроводов для приема и отпуска сжиженных газов, отсоса и подачи паровой фазы, отбора проб жидкой и паровой фаз, люками для входа обслуживающего персонала в резервуар и его вентиляции, устройствами для вентиляции и продувки инертным газом, паром или воздухом и устройствами для удаления из газгольдера промывных стоков воды и тяжелых остатков.

Все газгольдеры оборудуются газосбросной трубой для выброса (при их переполнении) газа в атмосферу или на факел. Применяют автоматические системы управления газгольдерами.

Изотермические газгольдеры. Для хранения больших объемов углеводородных газов наиболее оптимальными являются подземные газохранилища. Широкое распространение для хранения метана, сжиженных углеводородных газов, этилена, аммиака и этана получили изотермические газгольдеры. Сжиженные газы в них находятся в условиях поддержания режима, регулируемого изменением двух параметров - температуры и давления.

Изотермические хранилища для сжиженных газов оснащают насосами для перекачки газов и холодильной установкой.

При низкотемпературном изотермическом хранении сжиженных газов снижение давления паров хранимых продуктов достигается путем охлаждения их до температуры кипения. В таком состоянии сжиженные газы можно хранить при атмосферном давлении. Этим определяется и толщина стенок резервуаров, которая должна быть достаточной, чтобы стенки выдержали гидростатическое давление залитого продукта. При таком способе хранения расход металла сокращается в 6-15 раз (в зависимости от продукта и объема резервуара) по сравнению с резервуарами, работающими под давлением.

Преимуществами низкотемпературного изотермического хранения являются: уменьшение геометрических размеров резервуара (в связи с повышением плотности продукта при низкой температуре); отсутствие потерь продукта в результате испарения; хранение продукта при постоянных параметрах; уменьшение пожаро- и взрывоопасности газов.

Низкая температура оказывает ингибирующее действие на интенсивность процесса горения, если оно вдруг начнется. При низкотемпературном изотермическом хранении снижается и вероятность утечки сжиженных углеводородных газов, что также уменьшает вероятность пожара и взрыва. В связи с этим меньше требуется арматуры, коммуникаций, контрольно-измерительных приборов. Схема низкотемпературного изотермического хранилища изображена на рис. 12.4. В тонкостенном теплоизолированном сосуде сжиженный газ хранится при температуре, соответствующей атмосферному давлению. В результате нагрева сосуда за счет температуры окружающей среды часть продукта испаряется. Пары проходят через теплообменник 5 и после сжатия компрессором 3 поступают в конденсатор 4, где охлаждаются и конденсируются. Сконденсированная жидкость дополнительно охлаждается в теплообменнике 5 встречными холодными парами и через дроссель 2, снижающий давление сжиженного газа до давления в сосуде 7, поступает в него.

Для изотермического хранения сжиженных газов под давлением используют шаровые резервуары.

В процессе изотермического хранения под давлением сжиженные газы периодически захолаживают, в результате чего можно использовать холодильные установки меньшей мощности. Сферические теплоизолированные резервуары рассчитаны на давление до 1 МПа, их минимальный объем составляет 600 м3.

Средства контроля и автоматизации обеспечивают измерение необходимых параметров продукта, хранящегося в резервуаре (расход, давление, температура и уровень), сигнализацию заданного эксплуатационного режима, защиту газгольдера от переполнения и повышения уровня вакуума, измерение напряжения в корпусе газгольдера и др.

Контрольные вопросы

1. Какие основные меры безопасности установлены при устройстве и эксплуатации компрессоров?

2. Какие специальные требования безопасности предъявляются при эксплуатации водородных и ацетиленовых компрессоров?

3. В чем заключается безопасность центробежных и поршневых насосов?

4. Как классифицируют газгольдеры в зависимости от рабочего давления?

5. Как обеспечивается безопасность эксплуатации мокрых и сухих газгольдеров?

6. Как устроены газгольдеры высокого давления?