Глава 6. Химические факторы и методы защиты от их воздействия

6.1. Классификация вредных веществ

В окружении человека находятся тысячи различных химических соединений, способных негативно отразиться на его здоровье и работоспособности. На любом производстве имеют дело с большим количеством разнообразных химических веществ, являющихся в той или иной мере вредными веществами.

По ГОСТ 12.1.007 под вредным веществом понимают вещество, которое при контакте с организмом человека в случае нарушения требований безопасности может вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами, как в процессе работы, так и в отдаленные сроки настоящего и последующих поколений.

По характеру воздействия на организм человека вредные химические вещества подразделяются на 9 групп:

Нервные – углеводороды, спирты жирного ряда, анилин, сероводород, аммиак, бензин. Они вызывают расстройства нервной системы, мышечные судороги, паралич.

Кровяные – окись углерода, нитро- и аминосоединения ароматического ряда, бензол, толуол, свинец, ароматические смолы. Эти яды, соединяясь с гемоглобином крови, вытесняют из нее кислород, что приводит к удушью.

Раздражающие – хлор, акролеин, аммиак, сернистый газ, пары кислот, окислы азота. Данные вещества поражают верхние дыхательные пути.

Прижигающие и раздражающие кожу и слизистую оболочку – неорганические кислоты – серная, соляная, азотная; некоторые органические кислоты – уксусная, муравьиная; едкий натрий. Эти вещества поражают кожные покровы с образованием нарывов и язв.

Ферментные – синильная кислота и ее соли, мышьяк и его соединения, ртуть, фосфорорганические соединения. Они нарушают структуру ферментов, инактивируют их.

Печеночные – хлорированные углеводороды, бромбензол, фосфор, селен. Вызывают структурные изменения тканей печени.

Аллергены – это химические вещества, повышающие чувствительность организма (или отдельных органов) человека к воздействию различных раздражителей (главным образом химических). Они вызывают изменения реактивной способности организма. К аллергенам относятся анилин, формальдегид, ароматические амины, нитрозосоединения.

Канцерогенные химические вещества при попадании внутрь или проникновении через кожу могут вызывать у человека развитие злокачественных опухолей (онкологических заболеваний). Канцерогенными свойствами обладают бензидин, нафтиламины, эпоксидные соединения, асбест.

Мутагенные химические вещества, взаимодействуя с клеточными ДНК, приводят к болезнетворным изменениям органов и тканей человека. Представителями этого класса веществ являются этиленимин, оксиды этилена, бензол, соединения свинца и ртути, сероуглерод.

Вещества, влияющие на репродуктивную функцию организма, относятся к тератогенным соединениям. Они способны вызывать пороки развития плода. Тератогенным действием обладают бензол и его гомологи, фталевый ангидрид, хлорированные углеводороды (в частности, хлоропрен), диметилформамид.

Вредные вещества в зависимости от их свойств и условий их воздействия (концентрация/доза/время) на человека могут вызывать острые и хронические отравления (интоксикации).

Острыми отравлениями называют заболевания, которые возникают у людей при авариях, внезапных нарушениях технологического режима или требований техники безопасности. Они развиваются непосредственно после контакта с вредным веществом или по истечении скрытого периода (от 6-8 ч до нескольких суток). При этом вредное вещество поступает в организм в большом количестве – в десятки и сотни раз превышающем его ПДК в воздухе рабочей зоны, а также при ошибочном приеме внутрь или сильном загрязнении кожных покровов.

Хроническими отравлениями называют заболевания, которые возникают в результате длительного, многолетнего воздействия вредных химических веществ, проникающих в организм постепенно относительно небольшими дозами. Хронические отравления развиваются вследствие постоянного накопления вредного вещества в организме.

6.2. Показатели опасности вредных веществ

Важнейшей характеристикой вредного воздействия химического вещества является степень его вредности (токсичность).

Токсичность является мерой несовместимости вещества с жизнью. Например, это может быть средняя смертельная доза или концентрация химического вещества. Однако в условиях производства вероятность развития интоксикации обусловлена не только токсичностью, но и общим количеством поступившего в организм вредного вещества (дозой), опасным для жизни. Поэтому для правильной классификации химических веществ, применяемых в производственных условиях, введено такое понятие как «опасность».

Опасность – вероятность возникновения вредных для здоровья последствий, являющихся результатом контакта человека с химическими веществами в реальных производственных условиях. Опасность характеризуется показателями, которые разделены на две группы. К первой группе относятся показатели потенциальной опасности, определяющие возможность попадания в организм вредного вещества:

- средняя смертельная доза при введении в желудок – доза вещества, вызывающая гибель 50 % животных при однократном введении в желудок, (мг/кг);

- средняя смертельная доза при нанесении на кожу – доза вещества, вызывающая гибель 50 % животных при однократном нанесении на кожу (мг/кг);

- средняя смертельная концентрация в воздухе – концентрация вещества, вызывающая гибель 50% животных при 2-4-часовом ингаляционном воздействии (мг/м3);

- коэффициент возможности ингаляционного отравления (КВИО) – отношение максимально допустимой концентрации вредного вещества в воздухе при 20°С к средней смертельной концентрации вещества для мышей при двухчасовом воздействии.

Ко второй группе относятся показатели реальной опасности:

- зона острого действия – отношение смертельной концентрации вредного вещества к минимальной (пороговой) концентрации, вызывающей изменение биологических показателей на уровне целостного организма, выходящее за пределы приспособительных физиологических реакций;

- зона хронического действия – отношение минимальной (пороговой) концентрации, вызывающей изменение биологических показателей на уровне целостного организма, выходящих за пределы приспособительных реакций, к минимальной концентрации, вызывающей вредное действие на организм в хроническом эксперименте – по 4 ч пять раз в неделю на протяжении не менее 4 месяцев.

Считают, что вещество тем опаснее, чем меньше зона острого действия. Такое вещество опасно с точки зрения развития тяжелых (смертельных) форм отравлений.

Зона хронического действия характеризует хроническое отравление. Проявления хронического отравления развиваются скрытно по мере постепенного накопления вредного вещества и увеличения его токсического действия. Например, при длительном воздействии свинца, ртути или кадмия развиваются хронические интоксикации. Эти вещества обладают способностью накапливаться и медленно выводятся из организма. Свинец откладывается в костях, ртуть и кадмий – в почках, марганец — в печени.

Предельно допустимой концентрацией (ПДК) вредного вещества в воздухе рабочей зоны считается концентрация, при которой при 8-часовой ежедневной работе (или другой продолжительности рабочего дня, но не более 40 ч в неделю) в течение всего рабочего стажа у человека не возникает заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований, в процессе работы или в отдаленные сроки жизни настоящего и последующих поколений. ПДК выражают в миллиграммах в 1 м3 воздуха (мг/м3).

Наибольшее практическое значение имеет именно показатель ПДК в воздухе рабочей зоны. Это объясняется тем, что до 90 % отравлений людей, работающих в условиях производства, происходит в результате проникновения вредных веществ в организм через органы дыхания.

Каждые 3-5 лет на производствах изучаются условия труда и проводится обследование работающих. При необходимости проводят корректировку значений ПДК. Так, ПДК хлористого винила была снижена от 30 мг/м3 до 5 мг/м3, а ПДК кобальта и его солей снижена до 0,01 мг/м3.

Если показатели ПДК не установлены, временно вводят гигиенические нормативы – так называемые ориентировочные безопасные уровни воздействия (ОБУВ).

Значения ОБУВ устанавливают путем расчета на основании физико-химических свойств вещества или интерполяцией и экстраполяцией в рядах, близких по строению соединений, или по показателям острой опасности. ОБУВ должны пересматриваться каждые три года после утверждения с учетом накопленных данных о состоянии здоровья работающих и условий труда или заменять их на ПДК.

По степени воздействия на организм человека все химические вещества подразделяют на четыре класса опасности:

1-й – чрезвычайно опасные;

2-й – высокоопасные;

3-й –умеренно опасные;

4-й – малоопасные.

Класс опасности веществ устанавливают в зависимости от норм и показателей, указанных в таблице 6.1.

Таблица 6.1. Показатели токсичности вредных веществ

|

Показатель |

Норма для классов опасности |

|||

|

1 |

2 |

3 |

4 |

|

|

Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны, мг/м3 |

Менее 0,1 |

0,1-1,0 |

1,1-10,0 |

Более 10,0 |

|

Средняя смертельная доза при введении в желудок, мг/кг |

Менее 15 |

15-150 |

151-5000 |

Более 5000 |

|

Средняя смертельная доза при нанесении на кожу, мг/кг |

Менее 100 |

100-500 |

501-2500 |

Более 2500 |

|

Средняя смертельная концентрация в воздухе, мг/м3 |

Менее 500 |

500-5000 |

5001-50000 |

Более 50000 |

|

Коэффициент возможности ингаляционного отравления |

Более 300 |

300-30 |

29-3 |

Менее 3 |

|

Зона острого действия |

Менее 6,0 |

6,0-18,0 |

18,1-54,0 |

Более 54,0 |

|

Зона хронического действия |

Более 10,0 |

10,0-5,0 |

4,9-2,5 |

Менее 2,5 |

Класс опасности вещества определяется по показателю, значение которого является максимальным.

6.3. Действие вредных веществ на организм человека

Вредные химические вещества могут поступать в организм работающих через органы дыхания, желудочно-кишечный тракт, кожный покров и слизистые оболочки.

Статистика профессиональных заболеваний показывает, что большинство промышленных отравлений связано с проникновением вредных веществ через органы дыхания в виде пыли, газа, паров и тумана. Всасывание через дыхательную систему относится к наиболее быстрому пути поступления вредных веществ в различные органы и системы. На скорость проникновения вредных веществ из воздуха в кровь также влияет их растворимость в воде.

Поступление вредных веществ в организм человека через пищеварительный тракт возможно при ошибочном приеме внутрь, нарушении правил личной гигиены, например во время приема пищи на рабочем месте, или курении.

Некоторые химические вещества могут всасываться прямо из полости рта непосредственно в кровь. К ним относятся: все липидорастворимые соединения (фенолы и особенно цианиды). Всасывание вредных веществ из пищеварительного тракта в основном происходит через кишечник. Однако на пути к кишечнику вредные вещества могут обезвреживаться кислой средой желудка, сорбироваться пищевыми веществами и проходить через печеночный барьер. Печень является одним из наиболее активных органов, участвующих в обезвреживании вредных веществ, но при этом она сама становится объектом воздействия вредных веществ.

Вредные вещества могут поступать в организм человека и через кожные покровы. Потенциальную опасность представляют вещества, обладающие липидорастворимостью и растворимостью в воде (крови). Если они еще и высокотоксичны, то возникает реальная опасность отравления человека через кожу. Среди органических веществ, вызывающих интоксикацию через кожу, на первом месте стоят ароматические нитро- и аминосоединения, фосфорорганические инсектициды, хлорированные углеводороды и металлоорганические соединения. Повреждение кожи еще более способствует проникновению вредных веществ в организм.

Независимо от пути проникновения, в организме вредные вещества подвергаются физико-химическим превращениям, биологическая направленность которых состоит в обезвреживании вредных веществ и выведении их из организма.

Как правило, работающие подвергаются одновременному или последовательному (комбинированному) воздействию сразу нескольких вредных веществ. Разделяют несколько видов комбинированного (совместного) действия вредных веществ.

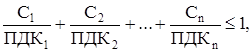

Однонаправленное действие возникает, когда компоненты смеси действуют на одни и те же системы в организме. В этом случае суммарный эффект воздействия смеси равен сумме эффектов отдельных компонентов и должен отвечать соотношению

где С – концентрации компонентов смеси; ПДК – предельно допустимые концентрации компонентов.

Таким образом, сумма отношений концентраций каждого из компонентов не должна превышать единицы. Суммарным эффектом обладают вещества близкие по химическому строению, например, хлорированные и бромированные углеводороды (предельные и непредельные), ароматические углеводороды (бензол и толуол; толуол и ксилол), оксиды азота и оксид углерода и т.д.

Если в воздухе рабочей зоны находятся несколько вредных веществ однонаправленного действия, обладающих эффектом суммации и в концентрациях, не превышающих ПДК, то при аттестации рабочих мест исходят из расчета суммы отношений фактических концентраций каждого из них к величинам их ПДК. Условия труда по данному химическому фактору относят к вредным, если рассчитанная сумма превышает единицу.

Положительный синергизм (потенцирование) имеет место, когда одно вредное вещество усиливает токсическое действие другого. Это происходит вследствие подавления одним из вредных веществ деятельности систем организма, ответственных за обезвреживание другого вещества. Положительный синергизм отмечается, например, при совместном воздействии хлорофоса и винилфосфата, четыреххлористого углерода и этилендихлорида или оксида углерода и бензола. Никель усиливает свою токсичность в присутствии медистых стоков в 10 раз. Алкоголь повышает опасность отравления анилином и ртутью.

Отрицательный синергизм (антагонизм) проявляется в том, что одно химическое вещество ослабляет действие другого. Такое явление наблюдается, например, в отношении сернистого ангидрида и хлора, диоксида серы и аммиака, аммиака и диоксида углерода. Это происходит вследствие химического взаимодействия указанных веществ с образованием малотоксичных соединений.

Аддитивное (независимое) действие вредных веществ проявляется при одновременном содержании в воздухе рабочей зоны нескольких вредных веществ, не обладающих однонаправленным действием. В этом случае их токсические индивидуальные эффекты не зависят один от другого. Например, пары бензола и раздражающие газы действуют на разные органы и системы, и значения их ПДК остаются такими же, как при изолированном действии каждого компонента.

Чаще всего в условиях производства концентрация вредных веществ в воздухе рабочей зоны может изменяться в зависимости от хода технологического процесса, времени технологических перерывов и других обстоятельств. Такое воздействие химического фактора, когда его уровень может колебаться от нуля до превышений ПДК, называют интермиттирующим (прерывистым). Интермиттирующее воздействие вредных веществ считается более опасным, чем равномерное их поступление в организм человека, т.к. при этом нарушаются его внутренние механизмы приспособления и адаптации к воздействию химических токсикантов.

В условиях влияния неблагоприятных факторов производственной среды, таких как высокая температура, влажность, шум, физическое напряжение, совместное воздействие вредных химических веществ может усиливаться.

Так, повышение температуры, как правило, усиливает и ускоряет эффект воздействия вредных веществ. Это объясняется нарушением терморегуляции (учащением дыхания и ускорением кровообращения).

Например, при повышении температуры увеличивается возможность отравления соединениями бензола, оксидом углерода, парами ртути или хлорофоса.

Влажность воздуха также повышает опасность отравлений, особенно раздражающими газами.

Физическое напряжение обычно сопровождается усилением легочной вентиляции и кровообращения. В таких условиях количество вредных веществ, поступающих в организм через органы дыхания, увеличивается, что способствует развитию интоксикации.

Производственный шум усиливает токсический эффект вредных веществ и ускоряет их воздействие. Это доказано в отношении оксида углерода, стирола, алкилнитрита, аэрозоля борной кислоты, нефтяных газов и других веществ.

Характер действия вредных химических веществ на организм определяется их химической структурой. Токсичность вредных химических веществ может возрастать или уменьшаться при изменении химической структуры. Лучше всего взаимосвязь между строением и токсическими свойствами изучена для органических веществ.

Увеличение числа ненасыщенных связей (например, от этана к этилену и ацетилену) приводит к возрастанию токсичности соединений.

Увеличение числа атомов в молекуле органических соединений и числа изомеров снижает токсичность. Например, у бензола токсичность выше, чем у толуола. Пропиловый и бутиловый спирты обладают более сильным наркотическим действием, чем изопропиловый и изобутиловый, пропилбензол токсичнее изопропилбензола, октан – изооктана. Известно, что в группе циклических углеводородов соединения с одной боковой цепью более токсичны, чем их изомеры с двумя или несколькими боковыми цепочками. Например, пары диметилциклогексана оказывают более слабое действие, чем пары этилциклогексана.

Замыкание цепи углеродных атомов ведет к увеличению токсического действия углеводородов при ингаляционном пути их поступления. Так, пары циклопропана, циклопентана, циклогексана и их гомологов оказывают более сильное действие, чем пары пропана, пентана и гексана. Переход от полиметиленового кольца к ароматическому также приводит к росту токсического действия. Пары бензола и толуола действуют сильнее паров циклогексана и метилциклогексана.

Введение в молекулу гидроксильной группы, увеличивающей растворимость соединения, как правило, усиливает и ее токсичность. Фенол токсичнее бензола, циклогексанол токсичнее циклогексана, метилциклогексанол – метилциклогексана.

Раздражающее действие паров амилового спирта во много раз сильнее действия паров пентана, а паров аллилового спирта сильнее, чем пропилена.

Введение в органическую молекулу заместителей-галогенов, амино- и нитрогрупп обычно усиливает токсичность соединения, причем токсичность увеличивается, например, от метана к хлороформу. Особенно высока токсичность нитро- и аминопроизводных ароматических углеводородов – нитробензола, динитробензола, анилина, толуидина, ксилидина.

Правило Ричардсона о возрастании токсичности в гомологическом ряду углеводородов применимо к веществам алифатического ряда, но не подтверждается для ароматических соединений. Так, сила наркотического действия возрастает от пентана к октану, от метилового спирта к аллиловому.

Физические свойства (агрегатное состояние, летучесть, растворимость, дисперсность) вредных химических веществ также влияют на токсичность, в частности на способность проникать в организм, распределяться в нем и выделяться. Некоторые вредные вещества в газообразном состоянии более токсичны, чем в твердом и жидком, так как они легче проникают в организм. Например, металлическая ртуть в жидком состоянии не опасна, вместе с тем пары ртути очень токсичны.

Токсический эффект зависит от биологических особенностей организма.

Направленность и выраженность токсического действия вредных веществ у лиц разного пола проявляется как в специфических признаках поражения определенных органов и систем, так и при знаках общего действия. Например, чувствительность к некоторым токсичным веществам у мужчин выше, чем у женщин. Так, например, отмечается большая чувствительность женского организма к действию бензола. Некоторые соединения бора обладают избирательно выраженной токсичностью к гонадам мужского организма.

Известно, что воздействие бериллия, ртути и их неорганических соединений может привести к развитию рака легких у мужчин. У женщин, имевших производственный контакт с растворителями, компонентами производства резиновых изделий, обнаружено нарушение репродуктивной функции. Риск осложнения беременности высок у работниц, занятых в производстве пластмасс, стирола, вискозы и искусственного волокна. В связи с этим законодательно установлен Список тяжелых работ и работ с вредными условиями труда, где запрещается применение труда женщин, утвержденный Постановлением Совета Министров Республики Беларусь от 26.05.2000 г. № 765 и актуализированный Письмом МТиС и МЗ РБ 30.12. 2002 г. N 11-16/6497/14-15-4/4068 «О применении списка тяжелых работ и работ с вредными условиями труда, на которых запрещается применение труда женщин.

Например, женщины не должны допускаться к работам аккумуляторщика, вагранщика, варщика битума, клейщика, красильщика и т.п.

Важное значение имеет и возраст работающего: одни вещества являются более токсичными по отношению к молодым работникам, другие – вредны для пожилых. Например, смертность от рака органов дыхания более высока среди работающих старше 50 лет. Повышенная чувствительность ко многим токсичным веществам, особенно нейротропного действия, отмечается у лиц молодого возраста (до 18 лет). Организм подростков в 2-3 раза, а иногда и более, чувствителен к воздействию вредных веществ, чем организм взрослых работников. Именно поэтому законодательство запрещает прием на работу в химических производствах лиц моложе 18 лет. (Перечень работ, на которых запрещается применение труда лиц моложе 18 лет, утвержден Постановлением Министерства труда Республики Беларусь от 2.02.1995 г. № 13.).

Повышенная индивидуальная чувствительность к вредным веществам может быть связана с особенностями биохимических процессов и состоянием физиологических систем человека, которые участвуют в превращении и выведении токсичных соединений. Имеют значение состояние нервной системы, а также перенесенные заболевания. Так, при заболеваниях органов дыхания существует повышенная чувствительность к веществам, оказывающим раздражающее действие на дыхательные пути и т.п.

Чувствительность людей к вредным веществам зависит от индивидуальных особенностей протекания биохимических процессов, а также функциональной активности различных физиологических систем человека, в частности, ферментов детоксикации.

Степень поражения организма вредными веществами зависит от состояния здоровья человека. Например, лица с заболеваниями крови более чувствительны к действию кровяных ядов; с нарушениями нервной системы – к действию нейротропных ядов; с заболеваниями легких – к действию раздражающих веществ и пылей. Снижению сопротивляемости организма способствуют хронические инфекции, а также беременность и климакс.

Индивидуальная чувствительность человека возрастает в случаях воздействия вредных веществ с явно аллергическим эффектом (соединения хрома, некоторые красители и т.д.). В связи с этим лица, страдающие определенными заболеваниями, не допускаются к работе с веществами, которые могут обострить течение их болезни или привести к более быстрой и тяжелой интоксикации.

К профессиональным заболеваниям, вызываемым воздействием вредных веществ, относятся острые и хронические интоксикации, протекающие с изолированным или сочетанным поражением органов и систем: токсическое поражение органов дыхания (ларингофарингит, эрозия, перфорация носовой перегородки, трахеит, бронхит, пневмосклероз и др.), токсическая анемия, токсический гепатит, токсическая нефропатия, токсическое поражение нервной системы (полиневропатия, неврозоподобные состояния, энцефалопатия), токсическое поражение глаз (катаракта), конъюнктивит, кератоконъюнктивит, токсическое поражение костей: остеопороз, остеосклероз. В эту же группу входят болезни кожи, металлическая, фторопластовая (тефлоновая) лихорадка, аллергические заболевания, новообразования.

Следует иметь в виду возможность развития профессиональных опухолевых заболеваний, особенно органов дыхания, печени, желудка и мочевого пузыря, лейкозы при длительных контактах с продуктами перегонки каменного угля, нефти, сланцев, с соединениями никеля, хрома, мышьяка, винилхлоридом, радиоактивными веществами и т.д.

6.4. Промышленная пыль и ее воздействие на организм человека

Промышленные пыли (аэрозоли) – это тонкодисперсные частицы, образующиеся при различных производственных процессах и способные длительное время находиться в воздухе во взвешенном состоянии.

Промышленную пыль классифицируют по различным признакам: происхождению, действию на организм человека, степени дисперсности, фракционному и химическому составам, электрическим и магнитным свойствам, пожаро- и взрывоопасности и т.д.

По происхождению аэрозоли подразделяются на пыли дезинтеграции и пыли конденсации.

Пыли дезинтеграции образуются при дроблении, измельчении, помоле, резании и других механических процессах. Они, как правило, характеризуются полидисперсностью, а частицы пыли имеют неправильную форму.

Пыли конденсации образуются в результате охлаждения и конденсации паров расплавленных масс (металлов, стекломассы, расплавов солей, насыщенных растворов и т.п.). В этом случае частицы пыли имеют округлую, овальную, более правильную форму. Как правило, они характеризуются высокой дисперсностью.

По составу пыль подразделяют на органическую, минеральную и смешанную.

По размеру мелкодисперсные частицы разделяют на три основные группы:

- частицы размером более 10 мкм, оседающие в неподвижном воздухе с возрастающей скоростью и не диффундирующие;

- частицы размером от 0,1 до 10 мкм, оседающие в воздухе с постоянной скоростью, условно называемые «туманом»;

- частицы размером менее 0,1 мкм, находящиеся в постоянном броуновском движении и энергично диффундирующие. Пыль такого размера почти не оседает и по своим свойствам приближается к молекулам газа.

Мелкодисперсные частицы пыли имеют огромную удельную поверхность, повышенные физическую и химическую активность и адсорбционную способность.

Пылевые частицы могут воздействовать на организм человека, проникая в него через органы дыхания, желудочно-кишечный тракт и неповрежденную кожу. Характер воздействия пыли зависит как от пути проникновения, так и от ее свойств.

Частицы пыли крупнее 10 мкм, особенно с острыми зазубренными краями, внедряются в нежную слизистую оболочку и оседают в верхних дыхательных путях. Более легкие пылевые частицы проникают в легкие, так как фильтрующее значение носовых полостей человека в отношении таких частиц пыли весьма незначительно.

По характеру воздействия на организм человека производственная пыль подразделяется на раздражающую и токсическую.

К раздражающим пылям относятся:

- минеральная – песочно-кварцевая, корундовая пыль, выделяющаяся, например, при заточных и шлифовальных процессах на станках с абразивными кругами; пыль, образующаяся при различных технологических операциях (размоле, просеивании, смешивании, транспортировке и т.п.);

- металлическая – чугунная, железная, медная, алюминиевая, цинковая и др., которая выделяется при разных видах механической обработки металлов;

- древесная, получающаяся при обработке древесины;

- полимерная, возникающая на различных стадиях технологических процессов переработки полимеров (полиэтиленовая, полистирольная, фенолформальдегидная и т.д.).

Вредное действие пыли на человека зависит от концентрации и времени действия, физико-химических свойств, заряженности частиц, формы и характера поверхности пылинок, на которых могут быть острые, иглообразные и даже крючкообразные выступы. Раздражение и ранение пылинками слизистых оболочек дыхательных путей вызывает болезненное покраснение, способное перейти в воспаление и катаральное состояние. Особенно опасна в этом отношении пыль, содержащая свободный диоксид кремния.

При глубоком проникновении частиц некоторых видов мелкодисперсной пыли через легочные пузырьки и легочную ткань в лимфатические железы может возникнуть заболевание легких, которое нередко переходит в туберкулез вследствие разрушения легочной ткани.

Действие пыли на кожный покров в основном сводится к механическому раздражению кожи. Кроме того, пыль может проникать в поры потовых и сальных желез, закупоривая их и тем самым, затрудняя их функции. Это приводит к сухости кожи, на ней могут появляться трещины, сыпь. Попавшие вместе с пылью микроорганизмы в закупоренных протоках сальных желез вызывают гнойничковые заболевания кожи – пиодермию. Закупорка пылью сальных желез приводит к нарушению терморегуляции организма, выражающемуся в снижении потоотделения.

Пыль способна адсорбировать из воздуха некоторые ядовитые вещества, поэтому сама может оказаться ядовитой. Например, угольная пыль и сажа могут адсорбировать оксид углерода, пары толуола, бензола, 3,4-бензопирен и др.

Вследствие воздействия нетоксичной пыли на органы дыхания развиваются специфические заболевания, называемые пневмокониозами.

Пневмокониозы – собирательное название, включающее заболевания легких от воздействия всех видов пыли. Однако по времени развития этих заболеваний, характеру их течения и другим особенностям они различны и определяются характером воздействующей пыли. Названия разновидностей пневмокониозов, как правило, происходят от русского или чаще латинского названия воздействующего вещества. Так, пневмокониоз, вызванный воздействием кварцевой пыли, т.е. свободным диоксидом кремния, называется силикозом, силикатами – силикатозом, угольной пылью – антракозом, железосодержащей пылью – сидерозом, асбестовой пылью – асбестозом, тальковой пылью – талькозом, алюминиевой пылью – алюминозом и т.п. К профессиональным заболеваниям, вызванными воздействием промышленных аэрозолей относят также металлокониозы, карбокониозы, пневмокониозы от смешанной пыли, пневмокониозы от пыли пластмасс, биссиноз, хронический бронхит и др.

В структуре профессиональных заболеваний наибольшее место среди пневмокониозов занимает именно силикоз. Большинство пневмокониозов даже при большой запыленности воздуха развиваются длительное время (15-20 и более лет работы), в то время как начальные формы силикоза могут появляться уже через 5-10 лет работы, а при высокой запыленности воздуха – через 2-3 года.

Вследствие особой агрессивности кварцевой пыли процентное содержание ее положено в основу оценки потенциальной опасности производственных пылей: чем выше содержание SiO2 в пыли, тем выше опасность последней.

Токсическая производственная пыль может оказывать ядовитое воздействие на человека при вдыхании, проглатывании и оседании на открытых участках кожи. Растворяясь в слюне, задерживаясь на слизистых оболочках дыхательных путей и пищевого тракта, она действует, как жидкий яд.

Некоторые токсические пыли при попадании на кожный покров вызывают его химическое раздражение, появляются зуд, краснота, припухлость, язвочки. Чаще всего такими свойствами обладают пыли химических веществ (хромовые соли, известь, сода, карбид кальция и др.).

При попадании пыли на слизистые оболочки глаз и верхних дыхательных путей ее раздражающее действие как механическое, так и химическое, проявляется наиболее ярко. Слизистые оболочки по сравнению с кожным покровом более тонки и нежны, их раздражают все виды пыли, в том числе и аморфные, волокнистые и др.

Пыль, попавшая в глаза, вызывает воспалительный процесс слизистых оболочек – конъюнктивит, который выражается в покраснении, слезотечении, иногда припухлости и нагноении.

Такие виды пыли, как пековая, оказывают фотосенсибилизирующее действие на кожные покровы и, особенно на глаза, т.е. повышают их чувствительность к солнечному свету.

На органы пищеварения могут оказывать действие лишь некоторые токсические пыли, которые, попав туда даже в небольшой дозе, всасываются и вызывают интоксикацию организма.

Действие пыли на верхние дыхательные пути сводится к их раздражению, а при длительном воздействии – воспалению.

Наибольшую опасность представляют токсические пыли, попадающие в легкие, где, задерживаясь на длительный период в альвеолах и бронхиолах, они могут быстро всасываться в большом количестве и оказывать раздражающее и общетоксическое действие, вызывая интоксикацию организма.

Кроме вредного действия на организм человека, пыль повышает износ оборудования (главным образом трущихся частей), увеличивает брак продукции.

Мелкодисперсная пыль многих веществ способна образовывать взрывоопасные смеси. В этом случае следует пользоваться термином «горючая пыль», которая определяется как дисперсная система, состоящая из твердых частиц размером менее 850 мкм, находящихся во взвешенном или осевшем состоянии в газовой среде, способная к самостоятельному горению в воздухе нормального состояния.

6.5. Нормирование вредных веществ и методы их контроля

Для оценки вредности и уровня безопасности химического вещества в воздухе рабочей зоны устанавливается его предельно допустимая концентрация (ПДКрз).

ПДК вредных веществ в воздухе рабочих помещений устанавливается на основании специальных исследований и результатов профессиональных осмотров рабочих и утверждается органами здравоохранения. Величины ПДК приведены в Санитарных нормах, правилах и гигиенических нормативах «Перечень регламентированных в воздухе рабочей зоны вредных веществ», утвержденные постановлением Минздрава РБ от 31.12. 2008 г. № 240.

При отсутствии утвержденного значения ПДКрз временно можно пользоваться величиной ориентировочно безопасного уровня воздействия (ОБУВ).

Производить расчет ориентировочных величин ПДКрз можно лишь для тех химических соединений, физико-химические константы которых укладываются в определенные пределы: молярная масса М (кг/моль) – от 30 до 300; плотность ρ (кг/м3) – от 0,6 до 2,0; температура кипения tкип (°С) – от -100 до +300; температура плавления tпл (°С) – от -190 до +180; показатель преломления nр - от 1,3 до 1,6. Для этого можно использовать следующие уравнения

lgПДКрз. = 14,2 – 10np + lnM;

lgПДКрз. = lgM – 0,012tпл – 1,2;

lgПДКрз. = 0,4 – 0,01М + lgM;

lgПДКрз. = 0,6 – 0,01tкип + lgM;

lgПДКрз. = 1,6 – 2,2ρ + lgM.

Ориентировочную величину ПДКрз для паров и газов органических жидкостей можно рассчитать по следующим зависимостям

lgПДКрз. = 0,91lgЛК50 + 0,1 + lgM;

lgПДКрз. = lgЛД50 – 2,0 + lgM.

Расчет приближенной величины ПДК для аэрозолей нелетучих и малолетучих органических и элементоорганических соединений осуществляется по формуле

lgПДКрз. = lgЛД50 – 3,1 + lgM.

При необходимости расчета значений ПДК для газов и паров неорганических веществ, а также аэрозолей металлов и их оксидов можно воспользоваться следующими зависимостями соответственно

lgПДКрз. = lgЛК50 + 0,4 + lgM;

lgПДКрз. = 0,85lgЛД50 – 3 + lgM – lgN,

где ЛД50 – средняя смертельная доза при введении в желудок или при нанесении на кожу, мг/кг; ЛК50 – средняя смертельная концентрация в воздухе, мг/м3; N – число атомов металла в молекуле вещества.

При длительности работы в атмосфере, содержащей оксид углерода, не более 1 ч предельно допустимая концентрация оксида углерода может быть повышена до 50 мг/м3, при длительности работы не более 30 мин – до 100 мг/м3, при длительности работы не более 15 мин – 200 мг/м3. Повторные работы при условиях повышенного содержания оксида углерода в воздухе рабочей зоны могут производиться с перерывом не менее чем в 2 ч.

Для ряда вредных веществ нормируется предельно допустимый уровень (ПДУ) загрязнения кожи работающих (мг/см2), представляющий собой количество вредного вещества для всей поверхности кожного покрова, которое при ежедневной работе (кроме выходных дней) в течение 8 ч и не более 40 ч в неделю на протяжении всего рабочего стажа, не должно вызывать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований, в процессе работы или в отдаленные сроки жизни настоящего и последующих поколений.

Контроль состояния воздушной среды, производственных помещений проводится по графику, утвержденному главным инженером предприятия.

Отбор проб воздуха производится в рабочей зоне на расстоянии 0,5 м от источников выделения вредных веществ в условиях действующей приточно-вытяжной вентиляции вне действия факела приточной вентиляции и открытых окон.

Обычно периодичность отбора проб и анализа устанавливается в зависимости от класса опасности веществ: 1-го класса опасности – не реже одного раза в 10 дней, 2-го – не реже одного раза в месяц, 3-го и 4-го классов опасности – не реже одного раза в квартал.

Для контроля воздушной среды применяются лабораторные, индикационные и экспресс-методы. Существуют также автоматические приборы контроля газовой среды.

Лабораторные методы очень точны и дают возможность определить микроколичества токсических веществ в воздухе. В этом случае проба воздуха отбирается в производственном помещении, а анализируется в лаборатории. Однако они требуют значительного времени и применяются главным образом в исследовательских работах. Для этой цели используют различные методы химического (объемные и весовые) и физико-химического (фотоколориметрия, спектроскопия, кулонометрия, хроматография, полярография и др.) анализа.

Индикационные методы отличаются простотой, позволяют быстро определить качественный состав загрязнителей. Эти методы применяются в случаях, когда нежелательно присутствие токсических веществ в помещениях даже в малых концентрациях, а при их наличии требуются особые срочные меры (пуск аварийной вентиляции, нейтрализация загазованного участка, применение средств индивидуальной защиты и т.д.). Однако количественное определение токсических веществ в воздухе при помощи индикационных методов можно произвести весьма ориентировочно.

В основу индикационных методов положены цветные реакции между загрязненным воздухом и поглотительным раствором или реактивной бумажкой. По интенсивности окрашивания поглотителя можно ориентировочно судить о концентрации определяемого вещества в воздухе. Так, бумажка, пропитанная уксуснокислым свинцом, чернеет в присутствии следов сероводорода; бумажка, пропитанная парами диметиламинобензольдегида (бумажка Прокофьева), краснеет в присутствии следов фосгена и т.д.

Экспресс-методы служат для качественного и количественного определения концентрации вредных паров и газов непосредственно в рабочей зоне. Для проведения контроля применяются газоанализаторы марок УГ, химический газоопределитель ГХ, газоанализатор типа ПГФ 2 М1-ИЗГ и др.

Экспресс-методы преимущественно основаны на получении цветной реакции при взаимодействии определяемого вещества с твердым сорбентом – индикаторным порошком, помещенным в узенькую стеклянную трубку. При просасывании загрязненного воздуха через трубку индикаторный порошок окрашивается на определенную длину, по величине которой судят о концентрации определяемого вещества. Основные положения линейно-колористического метода реализованы в газоанализаторах УГ-1 и УГ-2.

Автоматические газоанализаторы непрерывного действия осуществляют обычно непрерывную регистрацию уровня загазованности на диаграммной ленте. Они могут обладать различной чувствительностью. Газоанализаторы, настроенные на уровни ПДК или показатели взрывоопасности, при достижении соответствующей концентрации дают световой или звуковой сигнал, автоматически включают вентиляцию и др. Такие приборы называются газосигнализаторами.

К газоанализаторам взрывоопасных газов и паров относятся «Сигма-1», «Сигнал-02», «Сигма- 1Б» (для паров бензина), ГСА-2, ХОББИТ-Т-Сl2 (хлор), ХОББИТ-Т-NH3 (аммиак), ХОББИТ-Т-СО (угарный газ), ХОББИТ-Т-SO2 (сернистый газ), ОКА-МТ-2 и ОКА-МТ (горючие газы) и др.

Из большого ряда стационарных автоматических газосигнализаторов, определяющих концентрации горючих газов, паров и их смесей с воздухом, следует отметить следующие: СТП-1 ХЛЧ (горючие пары нефти и нефтепродуктов), СДК-2 (органические вещества и их смеси), СВИ-4 (аммиак, ацетон, бензин, бензол, сероводород, стирол), «Сигнал-03» (взрывоопасные газы и пары), «Сигнал-ОЗА» (пары аммиака), «Сигнал-ОЗБ» (пары бензина), «Сигнал-ОЗСО» (угарный газ).

Для установления превышения ПДК токсических веществ и сигнализации об этом широко используются газоанализаторы следующих марок: ФКГ-ЗМ (хлор), ФЛС (сероводород, аммиак, фосген, синильная кислота), ФЛ-550 1М (озон, диоксид азота, сероводород, аммиак, хлор, сернистый газ), ГМК-3 (оксид углерода), ГКП-1 (сернистый ангидрид), ФК (оксиды азота, фтористый водород) и др.

Для определения концентрации пыли в воздухе существует несколько методов:

- аспирационный – основан на просасывании воздуха через пористые материалы или через жидкости (воду, масла). Однако чаще всего используют стандартные фильтры. Практически наибольшее распространение находят фильтры марок АФА-ВП-20, АФА-ХП-20, АФА-ХА-20, АФА-ВП-10, ФПП, изготовленные из различных полимерных фильтрующих материалов;

- седиментационный – основан на естественном оседании пыли на стеклянные пластинки с последующим расчетом массы пыли на 1 м2 поверхности;

- электростатический – заключается в создании поля высокого напряжения, в котором пылевые частицы электризуются и притягиваются к электродам;

- фотометрический – пылевые частицы регистрируются с помощью сильного бокового света;

- радиоизотопный – основан на определении массы задержанной фильтром пыли по степени ослабления потока β-частиц, прошедших через фильтр до его запыления и после.

В настоящее время производятся современные приборы для прямого измерения массовой концентрации аэрозольных частиц, например, «Аэрокон», радиоизотопный измеритель концентрации пыли ИКАР-ФБ-01 и др.

6.6. Мероприятия по обеспечению нормативных

санитарно-гигиенических условий труда

Мероприятия по предупреждению производственных отравлений и профессиональных заболеваний предусмотрены различными действующими ТНПА. Например, требования к организации технологических процессов и гигиенические требования к производственному оборудованию установлены ГОСТ 12.2.003, 12.3.002, СанПиН 8-16-2002, Санитарными нормами, правилами и гигиеническими нормативами «Гигиенические требования к условиям труда работников и содержанию производственных предприятий» – 2010, «Гигиенические требования к организации технологических процессов и производственному оборудованию» - 2010 и многими другими документами.

Для обеспечения необходимого качества воздуха в рабочей зоне производственных помещений при разработке и организации технологических процессов и конструировании оборудования требуется выполнение ряда инженерно-технических, санитарно-технических, организационно-технических и других мероприятий.

К инженерно-техническим мероприятиям относятся:

- рационализация технологических процессов, устраняющая образование пыли, паров и газов или удаляющая вредные вещества из технологического процесса;

- замена вредных веществ безвредными или менее вредными;

- замена сухих способов переработки пылящих материалов мокрыми;

- обеспечение непрерывности технологических процессов;

- использование гидро- и пневмотранспорта при транспортировке вредных и пылящих материалов;

- применение различных способов пылеподавления (смачивание, гранулирование, брикетирование и т.д.);

- максимальная комплексная механизация и автоматизация технологических процессов с применением дистанционного управления;

- автоблокировка технологического оборудования и санитарно-технических устройств;

- замена пламенного нагрева электрическим и преимущественное использование газообразного топлива;

- герметизация промышленного оборудования;

- тепловая изоляция нагретых поверхностей оборудования, материалопроводов, воздуховодов, защита рабочих мест от конвекционной и лучистой теплоты;

- рациональная организация рабочих мест в соответствии с тяжестью и напряженностью труда;

- расположение органов управления в пределах зоны моторного поля и обеспечение оптимального положения тела работающего;

- использование газоанализаторов и газосигнализаторов, связанных с автоматической системой защиты (автоблокировка, аварийная вентиляция и др.);

- сокращение водопотребления и водоотведения, широкое использование оборотного и повторного водоснабжения;

- улавливание и нейтрализация промышленных выбросов.

Доставка сырья и материалов на предприятия должна осуществляться способами, максимально устраняющими ручные операции, исключающими опасность травматизма и физического перенапряжения, а также непосредственный контакт работников с вредными веществами. При всех транспортных и перегрузочных операциях следует предусматривать меры предотвращающие загрязнение воздуха рабочей зоны территории предприятия, а также кожных покровов и одежды работающих.

Вредные порошкообразные вещества с величиной ПДК в воздухе рабочей зоны ниже 10 мг/м3 должны подаваться в производство системой вакуум-пневмотранспорта.

В исключительных случаях при организации транспортировки высокотоксических веществ иными способами должны предусматриваться меры, предотвращающие выделение их в производственные помещения и контакт работающих с этим продуктом.

Жидкие вредные вещества (кислоты, щелочи, бензин, растворители и др.), используемые в количестве более 400 кг за рабочую смену, должны подаваться со складов в цехи по трубопроводам из стойких, неразрушающихся материалов с надежным соединением фланцев и арматуры, исключающим просачивание продуктов через неплотности в оборудовании.

К организационно-техническим мероприятиям относятся:

- гигиеническая стандартизация химического сырья и продукции, например ограничение содержания токсических веществ;

- организация систематического санитарно-химического контроля воздуха рабочей зоны;

- санитарно-бытовое и лечебно-профилактическое обеспечение работающих;

- организация надежной вентиляции производственных и бытовых помещений.

6.7. Вентиляция производственных помещений

6.7.1. Естественная вентиляция

Вентиляция производственных помещений имеет важное значение для профилактики профессиональных заболеваний и нормализации воздушной среды

Вентиляция - это комплекс взаимосвязанных устройств и процессов для создания требуемого воздухообмена в помещениях. В соответствии с СНБ 4.02.01-03 под вентиляцией понимают обмен воздуха в помещении для удаления избытков теплоты, влаги, вредных и других веществ с целью обеспечения допустимых параметров микроклимата и чистоты воздуха.

Основной задачей вентиляции является удаление из рабочей зоны загрязненного, увлажненного или перегретого воздуха и подача взамен его воздуха соответствующего качества, иными словами, организация воздухообмена в помещении.

Воздухообменом называется количество вентиляционного воздуха, необходимое для обеспечения соответствия санитарно-гигиенических условий труда требованиям ГОСТ 12.1.005, СНБ 4.02.01-03 и др. Необходимый воздухообмен является исходной величиной для расчета системы вентиляции (подбор вентиляционного оборудования, расчет сечения воздуховодов и т.д.).

В зависимости от способа перемещения воздуха в помещении вентиляция подразделяется на естественную и искусственную (механическую).

Естественная вентиляция осуществляется за счет разности температуры воздуха в помещении и снаружи (тепловой напор) или действия ветра (ветровой напор). Естественное движение воздуха в помещении происходит вследствие разности его плотностей снаружи и внутри помещения (тепловое давление) или разности давления наружного воздуха с наветренной и заветренной сторон здания (ветровое давление) (рис. 6.1).

Величина давления или разрежения в помещении зависит от скорости ветра. Обычно при обдуве здания ветром в помещении создается повышенное давление воздуха с наветренной стороны, а пониженное – с заветренной, что приводит к дополнительной вытяжке воздуха из помещений. Однако при расчете естественной вентиляции учитывается только тепловое давление, поскольку сила ветра непостоянна.

Схема движения воздушных потоков при естественной вентиляции здания показана на рис. 6.2.

Естественная вентиляция может быть организованной и неорганизованной. Вентиляция считается организованной, если направление воздушных потоков и воздухообмен в помещении организуются с помощью специальных устройств, в качестве которых используются вытяжные каналы в стенах, шахты, форточки, фрамуги оконных блоков, проемы в потолке, аэрационные фонари и т.п. Для обеспечения расчетного воздухообмена вентиляционные каналы и проемы в стенах, а также в кровле зданий (аэрационные фонари) оборудуются фрамугами, которые открываются и закрываются специальными приспособлениями с ручным или механическим приводом непосредственно с уровня отметки пола помещения. Манипулируя фрамугами, можно регулировать воздухообмен при изменении наружной температуры воздуха или скорости ветра. Площадь вентиляционных проемов и фонарей рассчитывают в зависимости от необходимого воздухообмена.

Систему естественного организованного воздухообмена в помещении называют аэрацией. Ее, как правило, применяют в помещениях со значительными выделениями теплоты.

Для использования ветрового давления, а также удаления небольших объемов воздуха применяют дефлекторы – специальные насадки, устанавливаемые на вытяжных воздуховодах или шахтах. Их также используют и для организации местной вентиляции.

Наибольшее распространение для создания воздухообмена в помещении получили дефлекторы типа ЦАГИ (рис. 6.3).

Принцип действия дефлектора заключается в том, что поток ветра, ударяясь о дефлектор и, обтекая его, создает вокруг большей части его периметра разрежение, обеспечивающее подсос воздуха из канала. Эффективность работы дефлектора зависит от скорости ветра и высоты установки этого устройства над коньком крыши.

![]() Расчет

дефлектора сводится к определению диаметра его подводящего патрубка.

Ориентировочно диаметр патрубка d дефлектора типа ЦАГИ

можно рассчитать по формуле

Расчет

дефлектора сводится к определению диаметра его подводящего патрубка.

Ориентировочно диаметр патрубка d дефлектора типа ЦАГИ

можно рассчитать по формуле

![]()

![]() d = 0,0188 √ L/Vв,

d = 0,0188 √ L/Vв,

где L – объем вентиляционного воздуха, м3/ч; Vв – скорость воздуха в патрубке, м/с.

Скорость движения воздуха в патрубке рассчитывается в зависимости от скорости ветра и сопротивления вентиляционной сети. Она составляет примерно 0,2…0,4 скорости ветра, т.е. Vв = (0,2…0,4)Vветр. Если дефлектор установлен без вытяжной трубы непосредственно в перекрытии, то скорость воздуха несколько больше – Vв = 0,5 Vветр.

Основным достоинством аэрации является возможность создания интенсивного воздухообмена в помещении при низких энергозатратах, а также относительная простота ее устройства и обслуживания.

К недостаткам аэрации следует отнести невозможность предварительной подготовки воздуха (очистка, нагрев и увлажнение), а также очистки удаляемого из помещения воздуха.

При неорганизованной естественной вентиляции воздухообмен осуществляется за счет вытеснения внутреннего теплого воздуха наружным через неплотности и поры наружных ограждений зданий (инфильтрация), а также через форточки, окна, двери, открываемые без всякой системы.

Естественную вентиляцию через открывающиеся окна и проемы допускается устраивать в помещениях без выделения вредных веществ и веществ с резко выраженным неприятным запахом с объемом на каждого работающего 40 м3 и более.

6.7.2. Искусственная общеобменная вентиляция

Искусственная (механическая) вентиляция устраняет недостатки естественной вентиляции. Она предназначена для обеспечения в рабочих помещениях оптимальных или допустимых микроклиматических условий и снижения содержания вредных веществ в воздухе рабочей зоны до ПДК. При механической вентиляции воздухообмен в помещении осуществляется за счет напора воздуха, создаваемого вентиляторами.

Чаще всего на производстве используют смешанную вентиляцию (естественную в сочетании с механической).

По степени охвата помещения или по месту действия системы вентиляции делятся на общеобменные и местные (локальные).

По способу организации воздухообмена в помещении механическая общеобменная вентиляция может быть выполнена в виде приточной, вытяжной или приточно-вытяжной (рис. 6.4).

В системе приточной вентиляции воздух с помощью вентилятора подается в помещение организованно, повышая в нем давление, а уходит неорганизованно, вытесняясь через щели, проемы окон и дверей в соседние помещения или наружу. Количество подаваемого воздуха можно регулировать клапанами или заслонками, устанавливаемыми на вентиляционных каналах.

При вытяжной вентиляции воздух организованно удаляется вентиляторами через сеть воздуховодов из помещения, в котором вследствие этого снижается давление. Взамен загрязненного в вентилируемое помещение подсасывается воздух из соседних помещений и снаружи через открытые проемы окон, двери, ворота или неплотности ограждающих конструкций.

В системе приточно-вытяжной вентиляции воздух организованно подается и удаляется в вентилируемом помещении через отдельные воздуховоды. В зависимости от соотношения расходов удаляемого и подаваемого воздуха, давление в помещении может снижаться или повышаться (отрицательный или положительный баланс).

Общеобменную вентиляцию устраивают, если:

- в производственное помещение попадают вредные выделения вследствие невозможности полной герметизации производственного оборудования;

- отсутствуют строго фиксированные источники вредных выделений;

- работа местных отсосов является недостаточно эффективной.

Общеобменная вентиляция обеспечивает необходимые параметры микроклимата и снижение концентрации вредных веществ до допустимых значений во всем объеме производственного помещения.

Различают четыре основные схемы организации воздухообмена в помещении при общеобменной вентиляции: сверху вниз, сверху вверх, снизу вверх и снизу вниз. Кроме того, возможны различные комбинации из этих схем.

При устройстве общеобменной вентиляции исходной величиной для определения воздухообмена является количество вредных выделений в виде теплоты, влаги, пыли, газов, которое обычно устанавливают на основании материального или теплового балансов, а также на основе экспериментальных или расчетных данных.

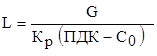

Воздухообмен L, м3/ч, из условия разбавления вредных веществ (пыль, газы, пары) до допустимых концентраций определяется по формуле

,

,

где G - количество выделяющихся вредных веществ, мг/ч; ПДКрз и С0 - соответственно ПДК вредного вещества в воздухе рабочей зоны и концентрация этого же вещества в приточном воздухе, мг/м3; Кр – безразмерный коэффициент равномерности распределения вентиляционного воздуха в помещении.

При одновременном содержании в воздухе нескольких вредных веществ однонаправленного действия расчет общеобменной вентиляции следует производить путем суммирования объемов воздуха, необходимого для разбавления каждого вещества в отдельности до ПДК.

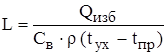

При выделении избыточной теплоты в помещении воздухообмен L, (м3/ч) для поддержания нормальной температуры определяется из выражения

,

,

где Qизб – избыточная теплота, кДж/ч; Св - соответственно удельная теплоемкость, кДж/кг·К, ρ - плотность воздуха, кг/м3; tух и tпр - температура соответственно уходящего и приточного воздуха, К.

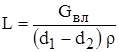

При наличии в помещении избытка влаги количество вентиляционного воздуха L, м3/ч, рассчитывают по формуле

,

,

где Gвл – количество выделяющейся в помещении влаги, г/ч; d1 и d2 – соответственно влагосодержание воздуха, удаляемого из помещения, и приточного сухого воздуха, г/кг; ρ – плотность приточного воздуха, кг/м3.

Под кратностью воздухообмена К понимают отношение объема вентиляционного воздуха к внутреннему свободному объему помещения (1/ч):

К = L/Vn.

При определении количества вентиляционного воздуха в помещениях с одновременным выделением вредных веществ, теплоты и влаги следует принимать большее из рассчитанных значений для каждого вида производственной вредности.

Обозначаются системы вентиляции следующим образом.

Номер системы вентиляции состоит из прописной буквы и арабской цифры: Х1Х2, где Х1 – буквенное обозначение вида системы вентиляции (В, ВЕ, П, А, У); Х2 – цифровое обозначение номера системы.

Пример:

П1 - первая приточная система вентиляции;

В4 - четвертая вытяжная система вентиляции;

ВЕ1 – первая вытяжная естественная вентиляция;

А3 – третья система аспирации;

У5 – пятая тепловая завеса.

Нумерация для каждого вида системы вентиляции производится независимо друг от друга (В1, В2, В3…;П1, П2…).

6.7.3. Местная вентиляция

Местная вентиляция предназначена для обеспечения санитарно-гигиенических условий труда непосредственно на рабочем месте, она может быть вытяжной и приточной.

Местная вытяжная вентиляция – система, при которой вытяжные устройства в виде зонтов, укрытий и других приспособлений размещаются непосредственно у мест выделения вредных веществ и предназначены для их улавливания и удаления. Это наиболее эффективный и дешевый способ, обеспечивающий удаление максимального количества вредных веществ при минимальном объеме удаляемого воздуха.

Гигиеническое значение местной вентиляции заключается в том, что она полностью исключает или сокращает проникновение вредных выделений в зону дыхания работающих. Экономическое значение ее состоит в том, что вредные вещества отводятся в больших концентрациях, чем при общеобменной вентиляции, а, следовательно, сокращаются воздухообмен и затраты на подготовку и очистку воздуха.

Различают три вида местных укрытий: полностью закрывающие источник выделения вредных веществ; находящиеся вне источника выделения (открытые отсосы); передувки (рис. 6.5).

Укрытия, полностью закрывающие источник выделения вредных веществ, наиболее эффективны, но не всегда применимы по условиям технологии. В качестве устройств местной вентиляции можно использовать капсулирование (оборудование полностью заключают в кожух, капсулу), аспирацию (вредные выделения удаляют из внутренних объемов технологического оборудования), вытяжные зонты, вытяжные шкафы, всасывающие панели, витринные, фасонные и бортовые отсосы и др.

Наиболее часто на производстве используют местные отсосы (рис. 6.6). Конструкция местного отсоса должна обеспечивать максимальное удаление вредных веществ с минимальным расходом воздуха. В то же время она не должна загромождать помещения и затруднять работу обслуживающего персонала.

Вытяжные зонты представляют собой простые и наиболее распространенные местные отсосы. Их устанавливают для локализации вредных выделений, имеющих тенденцию подниматься вверх, например, при выделениях теплоты или вредных веществ, которые легче окружающего воздуха при незначительной его подвижности в помещении. Зонты могут быть как с естественной, так и с механической вытяжкой.

Зонт над источником вредных выделений располагают на высоте 1,6–1,8 м над полом. Наилучшие условия для равномерного удаления вредных выделений создаются, если угол раскрытия зонта не менее 60 °. Лишь при малой высоте помещения допускается увеличение угла до 90 °. В современном технологическом оборудовании отсосы предусматриваются в самой его конструкции.

Количество воздуха, отсасываемого от оборудования, должно обеспечивать нормативное качество воздуха рабочей зоны и его ориентировочно можно определить по следующей формуле (м3/ч)

L =3600 Fv,

где F – площадь открытых проемов, отверстий, неплотностей, через которые засасывается воздух, м2, v – скорость воздуха в этих проемах, м/с.

Скорость всасывания зависит от типа вытяжного устройства и характера выделяющихся вредных веществ. Значение скорости воздуха при всасывании колеблется в следующих пределах:

0,15 ÷ 0,20 – при выделении нетоксичных веществ;

0,30 ÷ 0,50 – в том же случае, когда вредности могут выбиваться из-под укрытия импульсами;

0,50 ÷ 0,70 – при выделении токсических веществ;

0,70 ÷1,50 – при выделении ядовитых веществ;

1,00 ÷ 4,00 – если необходимо преодолеть инерцию частиц, движущихся с большими скоростями (пыль, капли краски и т. п.).

При естественной вытяжке объемный расход воздуха в тепловой струе, поднимающейся над источником, определяется по формуле

L = 0,65√(QF2H),

где Q – количество конвективного тепла, Вт; F – площадь горизонтальной проекции поверхности источника тепловыделений, м2; H – расстояние от источника тепловыделений до кромки зонта, м.

Вытяжные шкафы обеспечивают наибольшую локализацию вредных выделений при минимальном расходе воздуха. Они выпускаются разных модификаций (рис. 6.7). Шкафы с верхним отсосом (рис. 6.7 а) используются при значительных тепло- и влаговыделениях. Для проведения работ, связанных с выделением газов и паров тяжелее воздуха, можно применять шкафы с нижним отсосом (рис. 6.7 б, г). Удобен в работе вытяжной шкаф с комбинированным удалением воздуха (рис. 6.7 в). Портативный шкаф с горизонтальной «улиткой» и боковым отсосом воздуха (рис. 6.7 д) рекомендуется при работе с пылящими веществами, так как «улитка», создавая вращение воздуха, способствует осаждению крупных примесей и пыли.

Скорость движения воздуха в створе шкафа должна быть не менее 0,5-0,7 м/с при удалении паров и газов нетоксических и малотоксических веществ и 1,0-1,5 м/с при удалении сильнодействующих ядовитых веществ (пары ртути, свинца, цианистые соединения и т.п.).

Всасывающие панели рекомендуется устанавливать в качестве местных отсосов при работах, сопровождающихся выделением вредных газов и пыли. Благодаря наклонному расположению всасывающего отверстия поток загрязненного воздуха отклоняется от зоны дыхания работающего. Площадь эффективного сечения всасывающей панели должна составлять 23% от общей площади. Рекомендуется принимать следующие скорости движения воздуха в эффективном сечении панелей: для вредных паров и газов без пыли – 2-3,5 м/с, а в смеси с горячей дисперсной пылью – 3,5-4,5 м/с. Панель функционирует эффективно в том случае, если на 1 м2 ее площади приходится 3300 м3/ч удаляемого воздуха.

Бортовые отсосы предусматривают в случаях, когда к соответствующим устройствам необходим доступ или подача изделий для обработки осуществляется с помощью грузоподъемных механизмов, т.е. пространство над поверхностью выделения вредных веществ должно быть свободным. Принцип действия бортовых отсосов, представляющих собой щелевидные воздуховоды размером 40-100 мм, состоит в том, что засасываемый в щель воздух, двигаясь над поверхностью ванны, увлекает за собой вредные выделения, не давая им распространиться по производственному помещению.

Бортовые отсосы устраивают у одного борта, если ширина ванны не превышает 0,7 м, или у двух противоположных бортов при ширине ванны 0,7 – 1,0м ( рис. 6.5 е, г). Бортовые отсосы применяются в травильных и гальванических ваннах, ваннах промывки и др.

При длительном времени пребывания изделий в ванне и при обслуживании ее с одной стороны, особенно на широких ваннах, устраивают бортовые отсосы с передувом (рис 6.5, д), когда в узкую щель подается чистый воздух, а с противоположной стороны ванны он удаляется.

Расход воздуха, удаляемого одно - и двубортовыми отсосами без поддува, определяют по формуле

L = 1400 (0,53 Вр l / Bр l + Hр)1/3 Вр l К1 КΔt Кт,

где L – расход воздуха, удаляемого одно- и двубортовыми отсосами, м3/ч;

Вр – расчетная ширина ванны, м – для двубортовых отсосов принимается равной расстоянию между кромками отсосов, для однобортовых – расстоянию между кромкой отсоса и бортом ванны; l – длина ванны, м; Нр – расчетное расстояние от зеркала электролита до оси щели для обычных отсосов, м; Нр – расчетное расстояние от зеркала электролита до щели для опрокинутых отсосов, м; К1 – коэффициент учета конструкции отсоса, принимаемый равным: 1 – для двубортового отсоса без поддува; 1,8 – для однобортового отсоса без поддува; КΔt – коэффициент учета температуры электролита определяется по табл. 6.2; КТ – коэффициент учета токсичности выделяющихся с поверхности раствора в ванне вредных веществ, определяется в зависимости от вида обработки металла и находится в пределах 1,0…..2,0.

Таблица 6.2. Значение коэффициента КΔt в зависимости от разности

температур и вида отсоса

|

Вид отсоса |

Значения КΔt разности температур раствора и воздуха Δt, 0С |

||||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

|

|

Без поддува |

1,00 |

1,16 |

1,31 |

1,47 |

1,63 |

1,79 |

1,94 |

2,10 |

2,26 |

|

С поддувом |

1,00 |

1,03 |

1,06 |

1,09 |

1,12 |

1,15 |

1,18 |

1,21 |

1,24 |

Расход воздуха, удаляемого одно – и двубортовыми отсосами с поддувом, определяют по формуле

L = 1200 Вр3/2 l К1 КΔе Кт,

где Вр – расчетная ширина ванны, м, для двубортовых отсосов принимается равной расстоянию между кромками отсосов, для однобортовых – расстоянию между кромкой отсоса и осью воздухоподающей трубы; К1 – коэффициент учета конструкции отсоса, принимаемый равным: 0,7 – для двубортового отсоса с поддувом, 1 – для однобортового отсоса с поддувом; КТ - коэффициент учета токсичности выделяющихся с поверхности раствора в ванне вредных веществ ( для отсосов с поддувом во всех случаях принимают равным 1).

Расход воздуха на поддув можно рассчитать по формуле

Ln = 60 Вр l КΔt,

где L – расход воздуха на поддув, м3/ч.

В системе местной приточной вентиляции подача приточного воздуха производится непосредственно в зону нахождения рабочего, т.е. требуемое качество воздушной среды обеспечивается только в этой зоне.

Местная приточная вентиляция выполняется в виде воздушных душей, воздушных и тепловых завес. Воздушные души используются в горячих цехах или в случаях, когда достижение требуемых условий воздушной среды при помощи общеобменной вентиляции связано с перемещением больших масс воздуха.

Воздушный душ представляет собой направленный на рабочего поток воздуха, действие которого основано на увеличении отдачи теплоты человеком при возрастании скорости обдувающего воздуха. Скорость обдува составляет от 1 до 3,5 м/с в зависимости от интенсивности теплового облучения. Воздух для обдува работающих предварительно может нагреваться или охлаждаться в зависимости от периода года и места его забора. Воздухораспределители для душирования рабочих мест оборудуются устройствами для регулирования расхода и направления струи в горизонтальной плоскости на угол до 180° и в вертикальной плоскости – на 30°.

Водовоздушные души применяют в тех случаях, когда температура воздуха на рабочем месте превышает 30 °С.

Воздушные и воздушно-тепловые завесы служат для предупреждения проникновения холодного воздуха внутрь зданий при открывании наружных дверей или ворот. Они применяются в случаях, если наружные двери (ворота), ведущие в цехи, складские помещения, вестибюли, а также у технологических проемов отапливаемых зданий в районах с расчетной температурой наружного воздуха ниже -15 °С (рис. 6.8).

Для создания воздушной завесы воздух подается в виде плоской струи на всю ширину и высоту дверей (ворот) из канала, находящегося снизу или с боков последних. Воздух для создания воздушных завес обычно забирается из помещения и подогревается так, чтобы при смешивании его с наружным воздухом температура смеси отличалась не более, чем на 2-5°С от температуры воздуха в помещении.

Температуру воздуха, подаваемого воздушно-тепловыми завесами, следует принимать не выше 50 °С у наружных дверей и не выше 70 °С у наружных ворот и проемов.

Воздух подается струей под углом 30 – 45 ° по отношению к плоскости дверей (ворот).

Система, в которой сочетаются элементы общеобменной и местной вентиляции, называется комбинированной системой вентиляции. Такая система устраивается в тех случаях, когда все выделяющиеся вредные вещества невозможно удалить местными вытяжными устройствами.

Отопление, вентиляцию и кондиционирование следует проектировать, используя тепловые вторичные энергетические ресурсы (ВЭР) воздуха, удаляемого системами общеобменной вентиляции, кондиционирования и местных отсосов, а также тепло- и хладоносителей технологических установок.

Аварийная вентиляция представляет собой, как правило, самостоятельную вентиляционную установку и применяется для обеспечения безопасности эксплуатации взрыво- и пожароопасных производств, а также производств, связанных с использованием вредных веществ. Ее устраивают в тех производственных помещениях, в которых возможно внезапное поступление больших количеств вредных или горючих газов, паров или аэрозолей.

Для аварийной вентиляции можно использовать:

- основные системы вытяжной общеобменной вентиляции с резервными вентиляторами, рассчитанными на аварийный расход воздуха;

- системы аварийной вытяжной вентиляции в дополнение к основным системам, если расход воздуха основных систем не полностью обеспечивает аварийный воздухообмен, с резервными вентиляторами для основных систем;

- только системы аварийной вытяжной вентиляции, если использование основных систем невозможно или нецелесообразно;

- только системы аварийной приточной вентиляции для одноэтажных зданий.

Для автоматического включения аварийную вентиляцию блокируют с автоматическими газоанализаторами, установленными либо на величину ПДК, либо на величину нижнего концентрационного предела распространения пламени для взрывоопасных смесей. Аварийная вентиляция устраивается только вытяжной для предотвращения перетока вредных или взрывоопасных веществ в соседние помещения. Кратность вытяжной вентиляции определяется отраслевыми правилами техники безопасности и производственной санитарии и может колебаться в широких пределах.

Если в ведомственных нормативных документах отсутствуют указания о величине воздухообмена аварийной вентиляции, то следует иметь в виду, что аварийная вентиляция вместе с постоянно действующей должны обеспечивать кратность воздухообмена в помещении не менее восьми. Такой воздухообмен рекомендован нормами и является минимальным.

Для перемещения воздуха используют различные типы вентиляторов, которые по принципу действия подразделяются на осевые и центробежные (рис. 6.9).

Достоинствами осевых вентиляторов являются простота конструкции и высокая производительность, которую можно быстро и легко регулировать поворотом лопаток. К недостаткам нужно отнести небольшую величину развиваемого давления и повышенный уровень шума.

Центробежные вентиляторы в зависимости от развиваемого ими давления делятся на вентиляторы:

- низкого давления – до 1000 Па;

- среднего давления – от 1000 до 3000 Па;

- высокого давления – от 3000 до 12 000 Па.

Для вентиляции производственных помещений в основном используют первые два типа вентиляторов (например, Ц4-76, Ц4-46 и др.). Вентиляторы изготавливаются различных типоразмеров, и каждый из них характеризуется номером, который соответствует диаметру рабочего колеса в дециметрах. Обычно рекомендуются следующие номера вентиляторов: 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50. Например, вентилятор Ц4-76 № 8 имеет диаметр рабочего колеса 8 дм, или 0,8 м.

![]() Для подбора вентилятора необходимо знать суммарные

потери давления DР на всасывающем ΔРвс и нагнетательном

DРнаг воздуховодах:

Для подбора вентилятора необходимо знать суммарные

потери давления DР на всасывающем ΔРвс и нагнетательном

DРнаг воздуховодах:

ΔР = DРвс + ΔРнаг = Рпол,

где Р – полное давление, развиваемое вентилятором.

Потери давления в воздуховодах обусловлены трением воздуха вследствие шероховатости воздуховодов (Ртр) и местными сопротивлениями (повороты, изменения сечения воздуховодов, шиберы, фильтры и т.п).

При использовании центробежных вентиляторов расчет и подбор их проводят в следующем порядке:

- проектируют конфигурацию вентиляционной сети воздуховодов таким образом, чтобы она не мешала проведению технологического процесса, не загромождала производственное помещение, не снижала его инсоляцию и была бы наиболее короткой. При этом учитываются назначение и требования взрыво-и пожароопасности помещения, характер технологического процесса и используемого оборудования, санитарно-гигиенические требования и т.п;

- рассчитывают необходимый расход воздуха (воздухообмен) на отдельных участках вентиляционной сети и определяют поперечное сечение воздуховодов при допустимой скорости воздуха 6…10 м/с;

- по стандартным формулам и справочным данным рассчитывают потери давления наиболее протяженной магистрали;

- по каталогам или справочникам подбирают тип центробежного вентилятора и рассчитывают для него установочную мощность электродвигателя (кВт) по формуле

N = LPk/1000h в hр hр ,

где L – производительность вентилятора, м3/с; Р – полное давление вентилятора, Па; k – коэффициент запаса (1,05 …1,15); hв – коэффициент полезного действия вентилятора; hп – коэффициент полезного действия подшипников (0,96…0,97), зависит от их числа и типа; hр – коэффициент полезного действия привода (для плоскоременной передачи – 9,9, для клиноременной – 0,95, при размещении на валу – 1).

На основе этого расчета по справочникам выбирают необходимую марку электродвигателя, например, А2 (защищенное исполнение), АО2 (закрытое обдуваемое исполнение) и т. д.

Вентилятор подбирают по его производительности и развиваемому им полному давлению, исходя из аэродинамической характеристики, которая выражает связь между производительностью, давлением и к.п.д. при определенных предельных частотах вращения рабочего колеса.

При подборе типа и номера центробежного вентилятора следует учитывать, что вентилятор должен иметь высокое значение к.п.д. и относительно небольшую (минимальную) скорость вращения рабочего колеса, что позволило бы соединить напрямую его вал с валом электродвигателя.

Проектирование вентиляционных систем и установок проводится, как правило, специализированными проектными организациями, Проект состоит из двух частей: расчетной и графической. В расчетной части приводятся обоснования принятых проектных решений. Графическая часть должна быть разработана настолько детально, чтобы в последующем при закупке оборудования и материалов, а также в процессе монтажа установок никаких неясностей не возникало.

После завершения монтажа проводятся испытания и наладка вентиляционных систем на проектный режим и санитарно-гигиеническую эффективность.

На каждую вентиляционную установку составляется паспорт, в который вносятся краткая характеристика установки, ее назначение, обслуживаемые помещения, номер, технические данные с характеристикой вентиляторов, электродвигателей, воздухонагревательных, пылеочистных устройств, данные о контрольных и измерительных приборах, результаты испытаний и наладок, схема установки.

Кроме того, на каждую вентиляционную установку должна быть составлена специальная инструкция по ее эксплуатации, в которой указывается время и порядок пуска и выключения установки, положение регулирующих устройств (клапанов, задвижек), порядок очистки и осмотров установки, ее обслуживание, порядок действия при авариях и т.п.

Во взрывоопасных помещениях для удаления газов, паров и аэрозолей вентиляторы необходимо подбирать в соответствующем взрывозащищенном исполнении: рабочее колесо и корпус должны быть выполнены из материалов, исключающих образование искр, или должны быть покрыты специальным изоляционным материалом. Электродвигатели также должны быть во взрывозащищенном исполнении.

При наличии в удаляемых выбросах агрессивных сред, способных взрываться не только от удара, но и от трения, а также взрывоопасных газов или паров, используют эжекторную вентиляцию, при которой транспортируемая среда не соприкасается с рабочим колесом вентилятора (рис. 6.10).

Принцип работы эжектора заключается в том, что воздух в него нагнетается вентилятором высокого давления или компрессором, установленным за пределами вентилируемого помещения. Удаление загрязненного воздуха из вентилируемого помещения обеспечивается посредством разрежения, создаваемого в камере эжектора, Недостатками эжекторов являются низкий КПД (не выше 25%) и высокий уровень аэродинамического шума.

6.7.4. Очистка, обезвреживание, обеззараживание и дезодорация вентиляционных выбросов

В настоящее время в целом по промышленности улавливается около 90% пыли, образующейся на различных стадиях производства, и только 10% различных аэрозолей выбрасывается в атмосферный воздух. Такого нельзя сказать о газо- и парообразных примесях вредных веществ, содержащихся в газовоздушных выбросах промышленного производства. Несмотря на то, что эти примеси представляют собой большую опасность для окружающей среды, их улавливается или обезвреживается только около 10%, а более 90% вредных газов и паров поступает в воздушный бассейн.

Для успешного решения проблемы защиты атмосферного воздуха от вредных примесей важно правильно усвоить определения основных понятий в этой области.

Очистка - удаление (выделение, улавливание) примесей из различных сред.

Обезвреживание - обработка примесей до безвредного для людей, животных, растений и в целом для окружающей среды состояния.

Обеззараживание - инактивация (дезактивация) микроорганизмов различных видов, находящихся в газовоздушных выбросах, жидких и твердых средах.

Дезодорация - обработка одорантов (веществ, обладающих запахом), содержащихся в воздухе, воде или твердых средах, с целью устранения или снижения интенсивности запахов.

При организации любого производства, и в особенности, мало- или безотходного, необходимой стадией является промышленная и санитарная очистка газовоздушных выбросов.

Промышленная очистка - это очистка газа с целью последующей утилизации или возврата в производство отделенного от газа или превращенного в безвредное состояние продукта.

Этот вид очистки является одной из необходимых стадий технологического процесса, при этом технологическое оборудование связано друг с другом материальными потоками с соответствующей обвязкой аппаратов. В качестве пылегазоулавливающего оборудования могут использоваться разгрузочные циклоны, пылеосадительные камеры, фильтры, адсорберы, скрубберы и т.д.

Санитарная очистка - это очистка газа от остаточного содержания в нем загрязняющего вещества, при которой обеспечивается соблюдение ПДК в воздухе населенных мест или производственных помещений.

Санитарная очистка газовоздушных выбросов производится перед поступлением отходящих газов в атмосферный воздух и именно на этой стадии необходимо предусматривать возможность отбора проб газов с целью контроля их на содержание вредных примесей.

В соответствии с СНБ 4.02.01-03 «Отопление, вентиляция и кондиционирование воздуха» для вентиляционных источников с расходом пылегазовоздушной смеси более 10 м3/с концентрация пыли не должна превышать 50 мг/м3.

Выбор метода очистки отходящих газов зависит от конкретных условий производства и определяется рядом основных факторов, а именно: